Wir bieten Ihnen integrierte Lösungen für zukunftsstarke Produktentstehungsprozesse.

Unser breites Spektrum an Lösungen und Dienstleistungen in den Bereichen Engineering, Manufacturing, Business Consulting und Schulung macht uns zu einem dynamischen PLM-Lösungsanbieter, der die Innovationskraft seiner Kunden steigert und sie dabei unterstützt, agiler zu werden.

Software.

Hardware.

Beratung & Support.

Schulungen.

Sechs Kompetenzfelder gestalten Ihre digitale Zukunft.

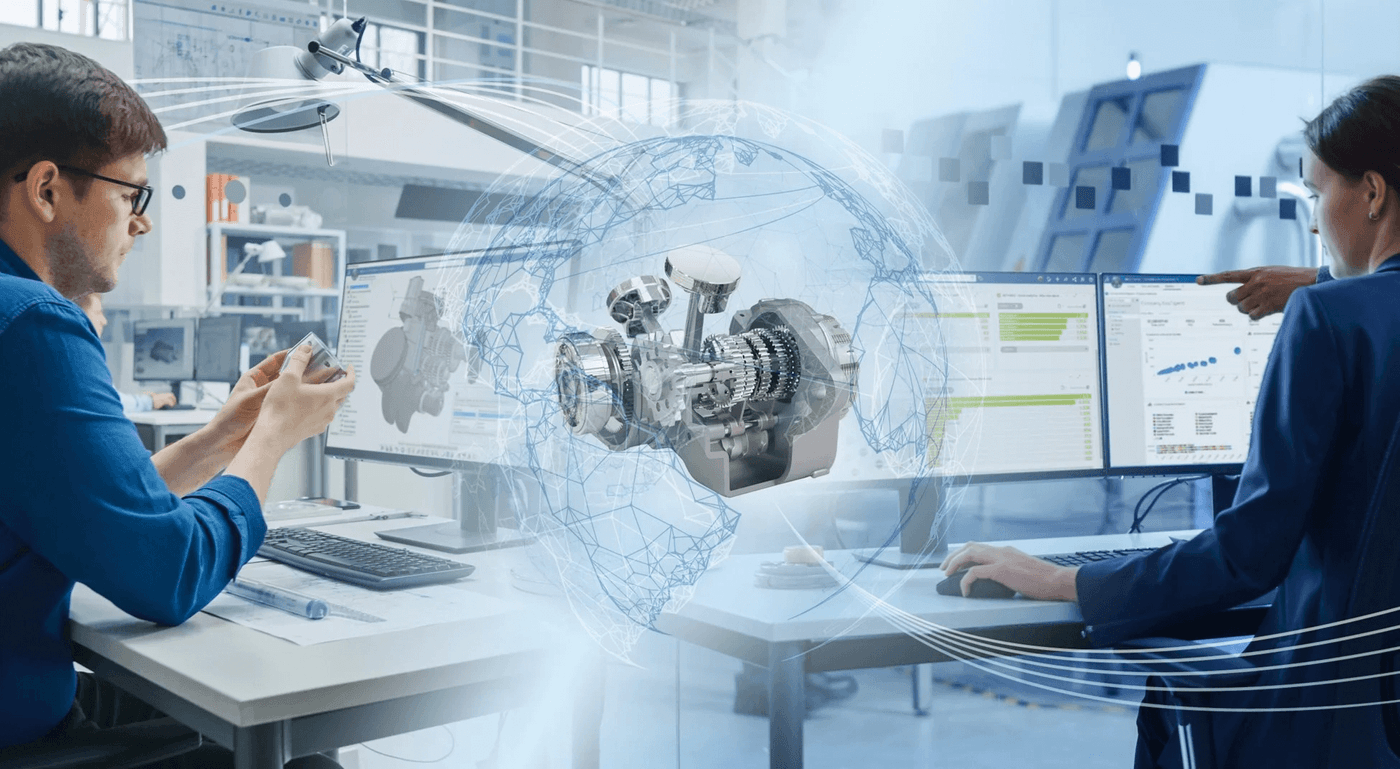

PLM & Zusammenarbeit.

Mit wertschöpfenden und nachhaltigen PLM-Lösungen unterstützen wir Ihre wertschöpfenden Geschäftsprozesse für mehr Effizienz und Transparenz. Wir beraten und konzipieren mit Ihnen individuelle und skalierbare IT-Strukturen, die eine optimale Systemintegration, Datenverwaltung und Arbeitsablaufsteuerung gewährleisten.

- PLM-Lösungen

- PLM-Prozessanalyse und -Beratung

- Systemintegration

- Datenmanagement

- Prozessautomatisierung

- Managed Administration Services

- Cloud Solutions

- Workstations

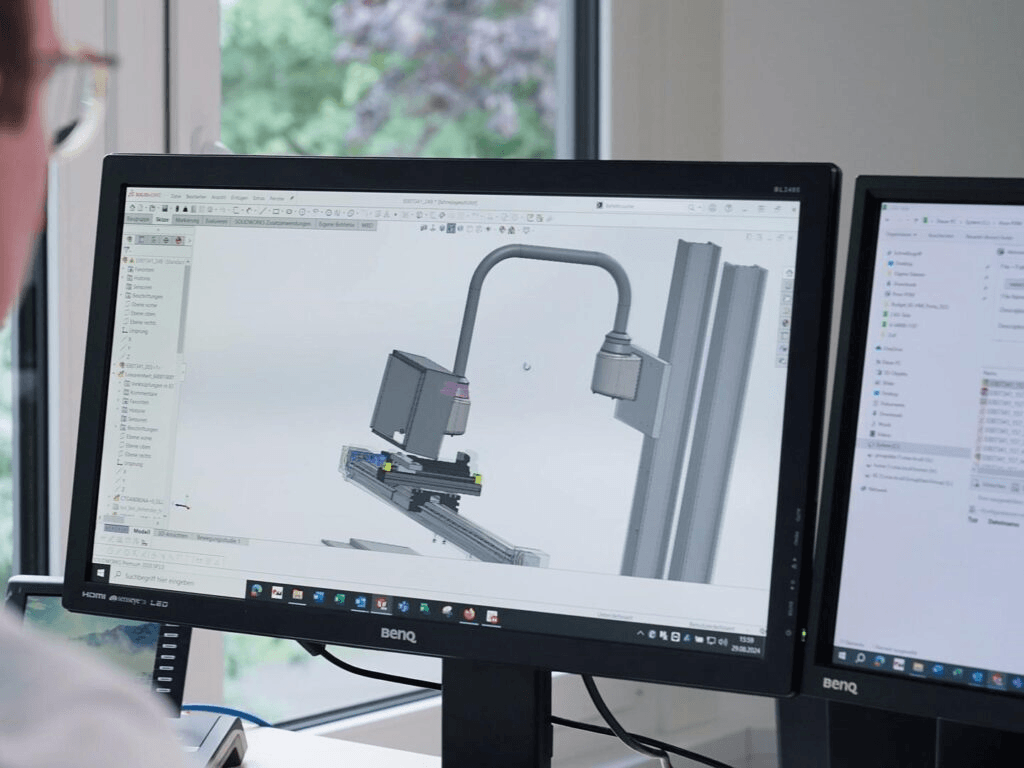

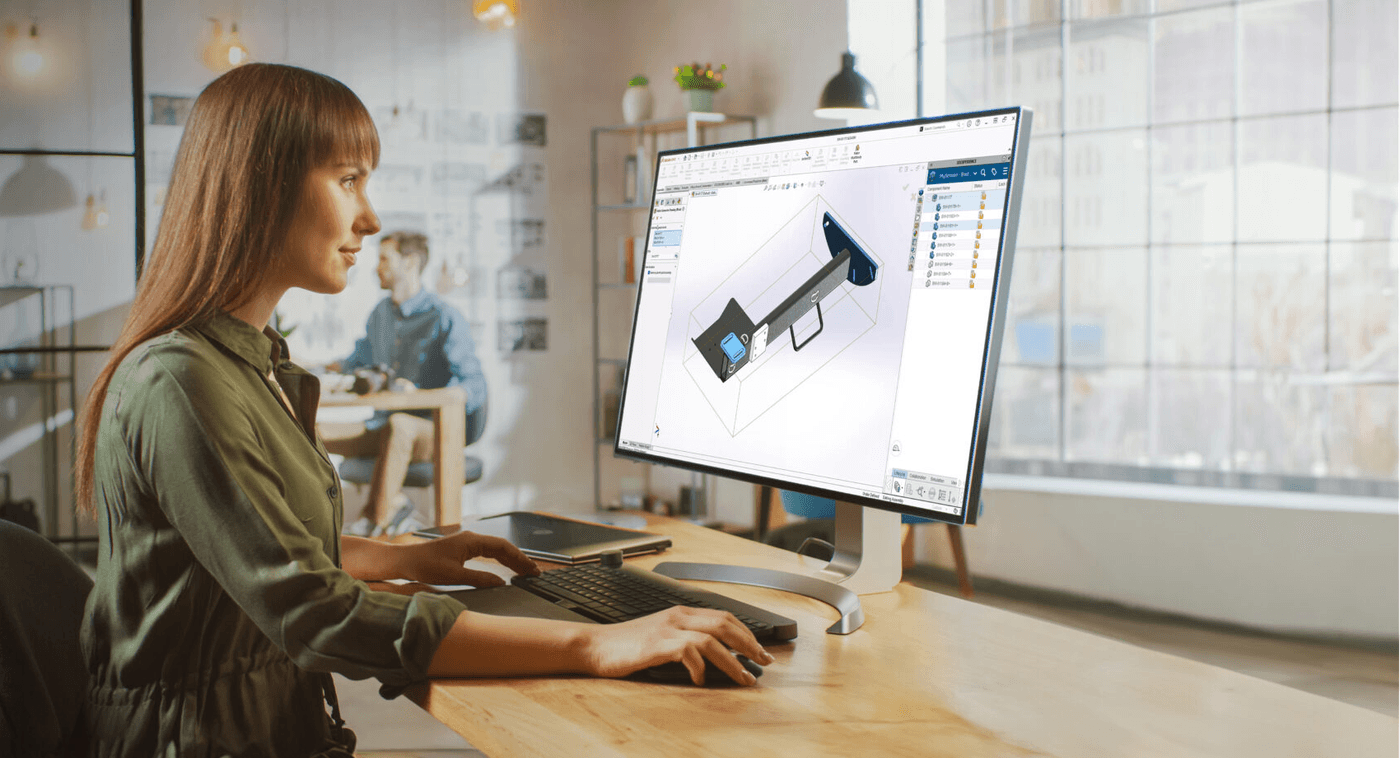

Produktentwicklung.

Unsere Softwareanwendungen ermöglichen Ihnen eine einfache, intuitive Gestaltung und Konstruktion Ihrer Produkte. Sie legen mit optimierten Entwürfen von Anfang an den Fokus auf eine reibungslose und kosteneffiziente Produktion.

- 3D-Scan

- 2D- & 3D-CAD (MCAD/ECAD)

- CAD-Konfiguration

- Stahlbau

- Anlagenbau

- Holzverarbeitung

- Mixed Reality, AR, VR

Simulation.

Optimieren Sie Ihre Konstruktionen durch virtuelle Tests unter realen Bedingungen. Mit unseren Lösungen stellen wir Ihnen überlegene Berechnungs- und Leistungspotenziale zur Verfügung, die Ihre Produkte schneller und nachhaltiger zur Marktreife führen.

- Lineare, nichtlinear-statische, dynamische Analysen

- Topologieoptimierung

- Spritzgussanalyse

- Strömungsanalyse

- Festigkeitsnachweis nach FKM-Richtlinie

- Elektromagnetische Simulation

- Digitaler Zwilling

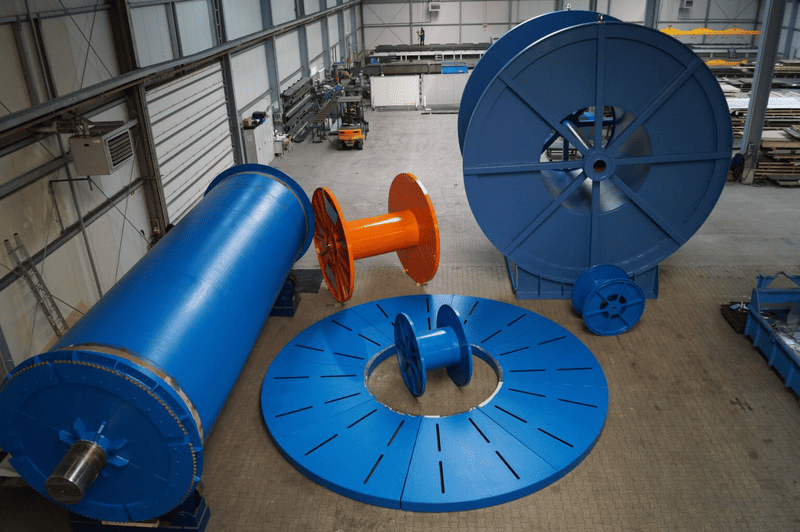

Fertigung.

Maximieren Sie die Leistungsfähigkeit Ihrer industriellen Fertigung durch intelligente Prozesse. Unsere Lösungen nutzen Ihre Daten effizient, flexibel und vernetzt in modernen Technologien für intelligente Fertigungsprozesse. Entscheiden Sie sich für höchste Produktqualität und maximale Wirtschaftlichkeit durch additive Fertigung, CNC-Bearbeitung oder hybride Ansätze.

- CAM

- 3D-Druck

- Manufacturing Execution System

Digitale Fabrik.

Digitalisieren Sie Ihre Produktion durch die clevere Vernetzung Ihrer Maschinen. Mit unseren Lösungen im Bereich Digital Factory und Robotics steigern Sie nicht nur Ihre Produktionseffizienz, Sie schaffen auch eine agile und sichere Umgebung, die sich schnell an veränderte Anforderungen anpassen kann.

- Virtuelle Aufstellplanung und Inbetriebnahme

- Digitaler Zwilling von Produktionslinien

- Robotersimulation

- Lean Manufacturing

- Maschinenkonnektivität

- Maschinendatenerfassung

Technische Kommunikation & Vertrieb.

Revolutionieren Sie Ihre technische Kommunikation und ihren Vertrieb mit innovativen Konstruktions- und Automatisierungslösungen. Vereinfachen Sie komplexe Produktinformationen, erstellen Sie überzeugende Visualisierungen und automatisieren Sie kundenspezifische Konfigurationen. Beschleunigen Sie den Angebotsprozess und steigern Sie die Vertriebseffizienz für maximale Geschäftsoptimierung.

- Information Intelligence

- CPQ – Vertriebskonfiguration

- Fotorealistische Renderings

- Technische Dokumentation

- Mixed Reality

Konstruktion. Produktion. Zusammenarbeit.

Erfolgsgeschichten unserer Kunden.

Alle ReferenzenFundierte Einblicke und spannende Hintergründe.