Virtuelle Fabrikplanung.

Software für die Fabrikplanung.

Konstruktion trifft Realität.

Was macht die Integration neuer Maschinen in bestehende Produktionslinien eigentlich so kompliziert?

Produktionshallen sind über Jahre gewachsen, oft vollgestellt und voller Einschränkungen: Leitungen an der Decke, Galerien im Raum, enge Gänge und strenge Sicherheitszonen. Klassische Pläne bilden diese Realität nur unzureichend ab. Jeder Fehler in diesem Umfeld führt zu Stillstand, teuren Umbauten oder Verzögerungen. .

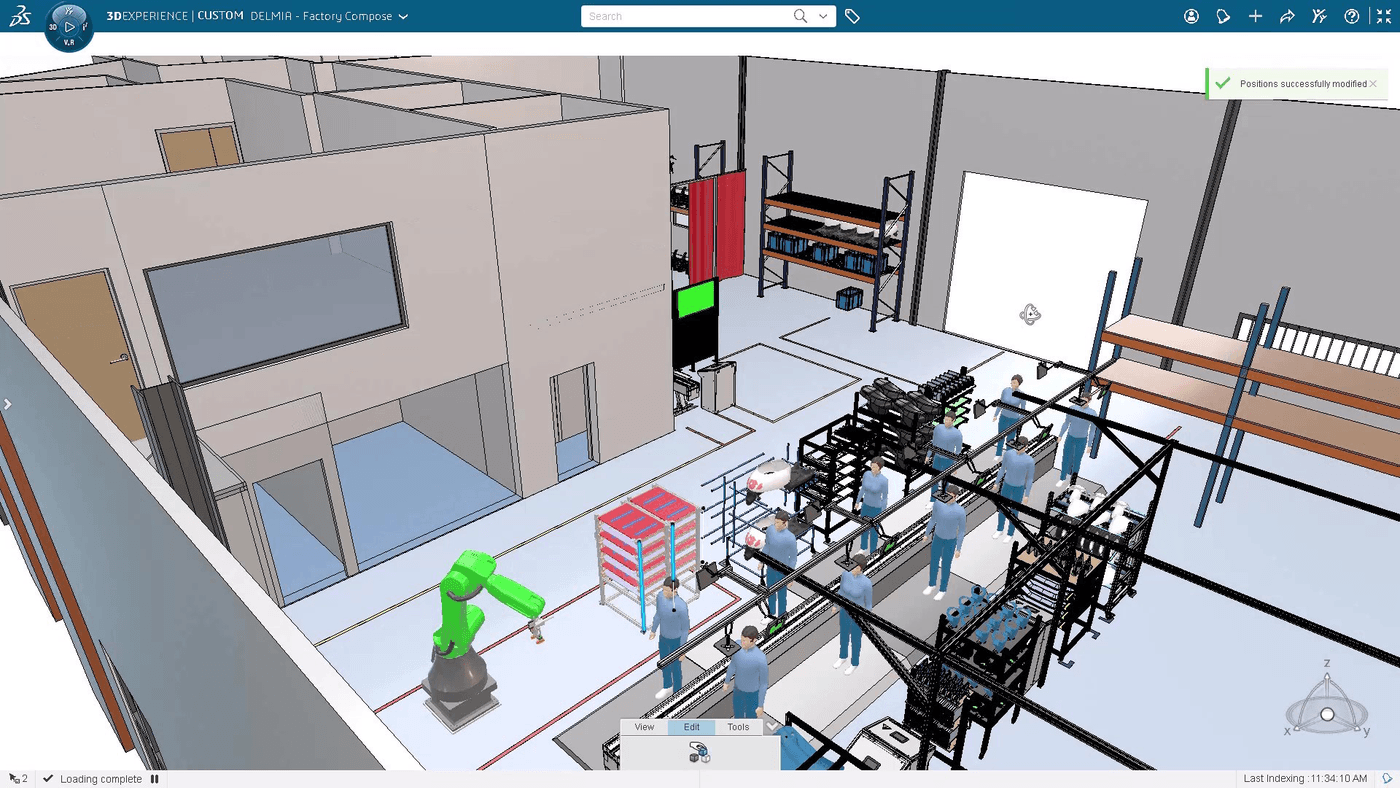

Virtuelle Fabrikplanung mit DELMIA macht genau diese Komplexität sichtbar: Bewegungsräume von Robotern, Materialflüsse und Zugangswege lassen sich virtuell prüfen, bevor ein Prototyp oder eine Anlage real entsteht. Medienanschlüsse, Raumhöhe, Ergonomie und Sicherheit sind im digitalen Modell von Anfang an integriert.

So wird aus Konstruktion eine abgesicherte Entscheidung. Überraschungen im Betrieb werden vermieden, Anpassungen frühzeitig erkannt. DELMIA macht Brownfield planbar und schafft Klarheit für Konstrukteure, die ihre Ideen zuverlässig in bestehende Fabriken einfügen müssen.

Die Realität vorab mit dem digitalen Zwilling validieren.

Fehlentscheidungen reduzieren

Investitionsprozesse beschleunigen

Betrieb stabilisieren

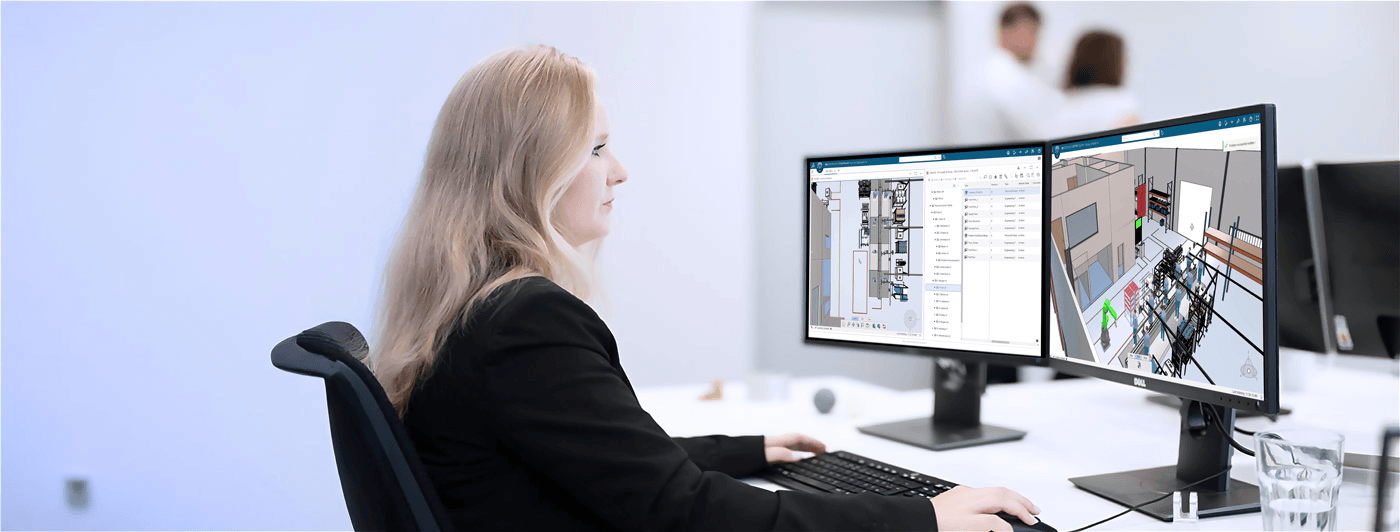

Konstrukteurinnen und Konstrukteure arbeiten selten auf der grünen Wiese. Meist geht es darum, neue Komponenten in eine laufende Produktion einzubetten. Enge Hallen, bestehende Leitungen, verwinkelte Wege – all das sind die Bedingungen, unter denen Konstruktion entsteht. DELMIA unterstützt die virtuelle Anlagenplanung und simuliert diese Realität, sodass sichtbar wird, ob Ideen wirklich in die Fabrik passen. Planung geschieht damit auf Basis der Realität, nicht auf Annahmen.

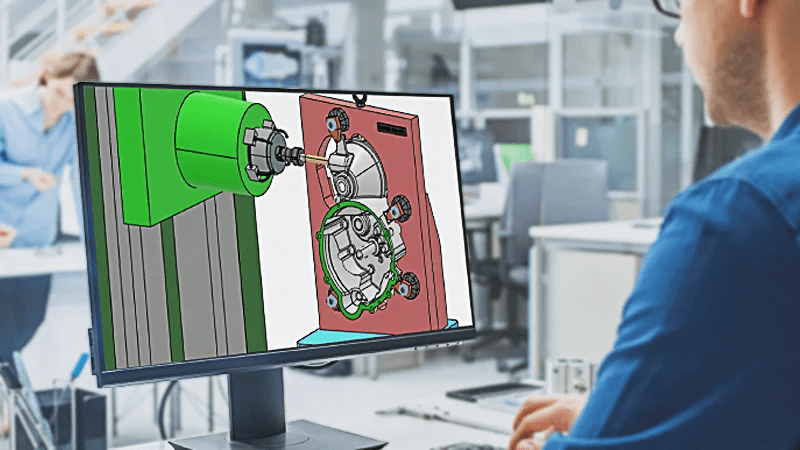

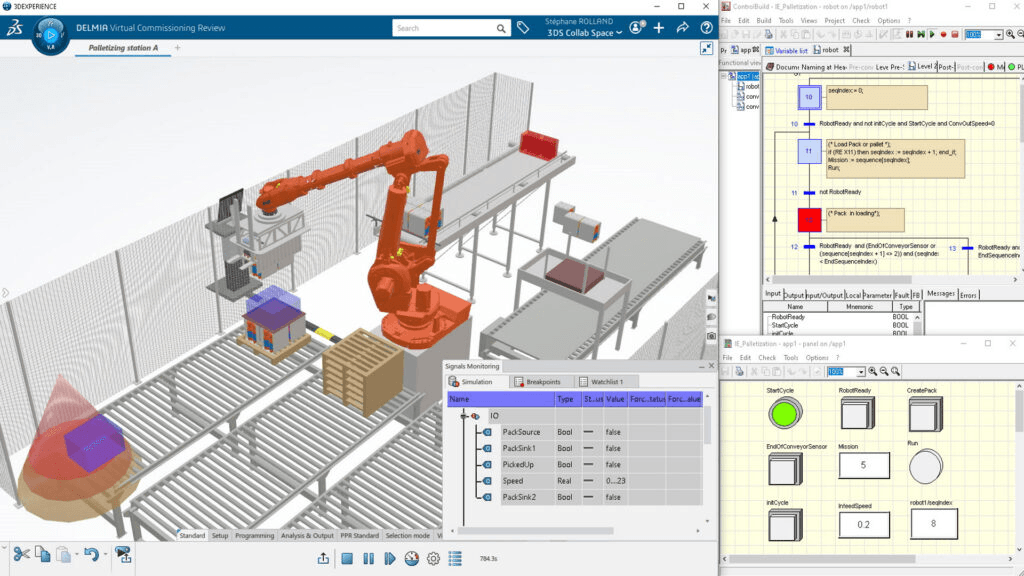

Ein neues Robotersystem verbindet zwei Maschinen. Klingt einfach, wird aber komplex, wenn Bewegungsräume, Taktzeiten und Materialflüsse berücksichtigt werden müssen. DELMIA macht Robotik-Integrationen prüfbar: Mit virtuellen Prüfständen und der virtuellen Inbetriebnahme lässt sich zeigen, ob der Roboterarm Platz findet, Palettenzugänge frei bleiben und Abläufe synchron laufen. Selbst kleine Kollisionen oder Verzögerungen werden früh sichtbar. Konstruktion wird damit zur abgesicherten Entscheidung mit Blick auf den gesamten Ablauf.

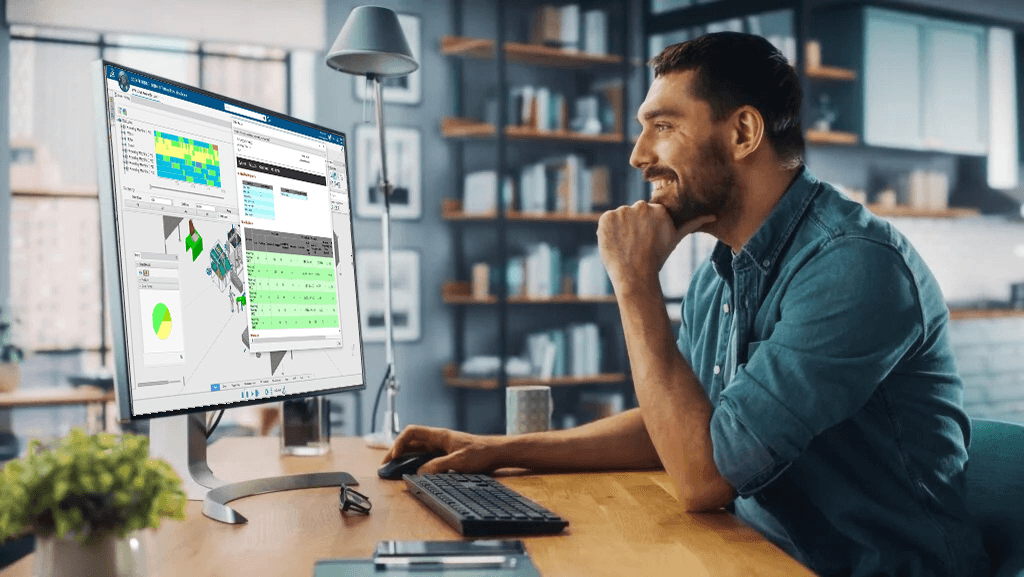

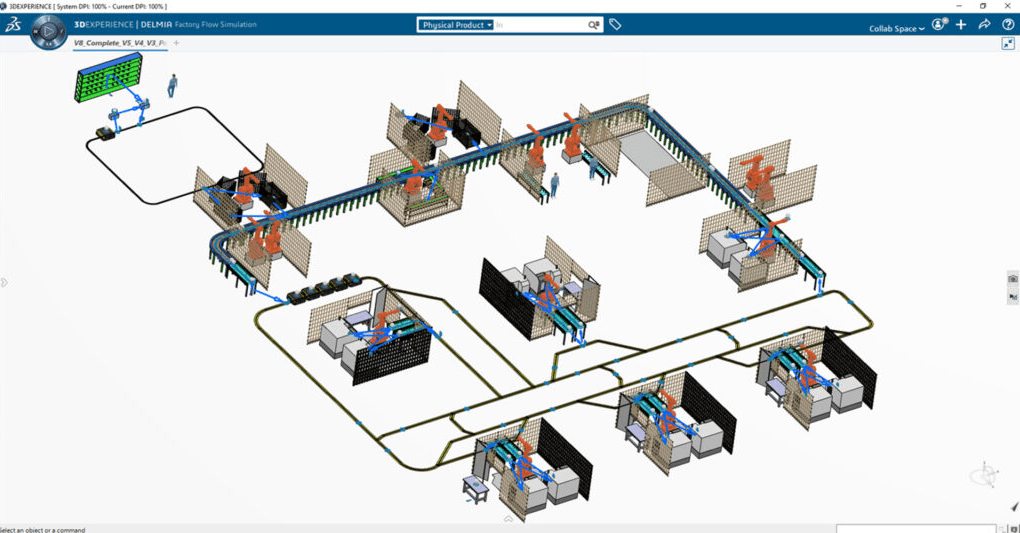

Fabriksimulation denkt über das Bauteil hinaus. Sie berücksichtigt Raumhöhe, Anschlüsse, Wege, Traglasten und Sicherheitszonen. DELMIA bringt diese Faktoren in einem Modell zusammen und ermöglicht so eine umfassende virtuelle Anlagenplanung. Damit können Konstrukteure nicht nur Maschinen entwerfen, sondern Abläufe planen, Robotik integrieren, Materialflüsse steuern und Wartungszugänge sicherstellen. So entsteht eine Fabrikplanung, die über Geometrie hinausgeht und ganzheitlich wirkt.

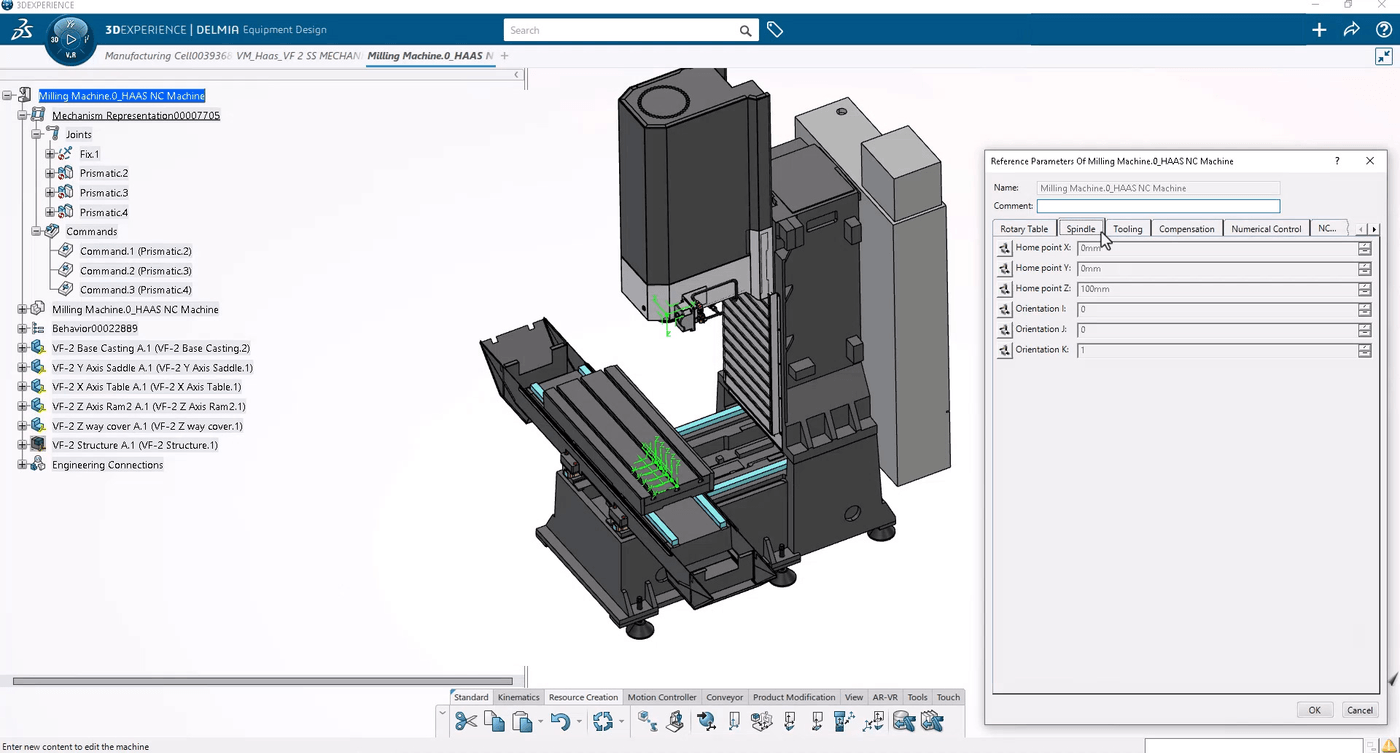

Wer mit DELMIA arbeitet, legt den Schwerpunkt auf die Virtuelle Inbetriebnahme: Steuerungssoftware, Roboterprogramme, HMI‑Logik sowie Ein‑/Ausgangszuordnungen werden im digitalen Zwilling nachgebildet und unter realistischen Betriebsbedingungen getestet. Gerade im Brownfield lässt sich so die Integration in bestehende SPS‑Strukturen, I/O‑Schnittstellen und Sicherheitsfunktionen prüfen, ohne das laufende System zu gefährden.

Eine Fabrik lebt nicht nur von Maschinen, sondern von funktionierenden Wegen. DELMIA führt virtuelle Materialflusssimulationen durch: Materialzugang und -abgang, Gänge für Stapler, Laufwege für Mitarbeitende und die Ergonomie an Arbeitsplätzen werden präzise nachgebildet. So wird sichtbar, ob Prozesse flüssig laufen oder Engpässe entstehen. Konstrukteure können Abläufe optimieren, bevor sie Realität werden.

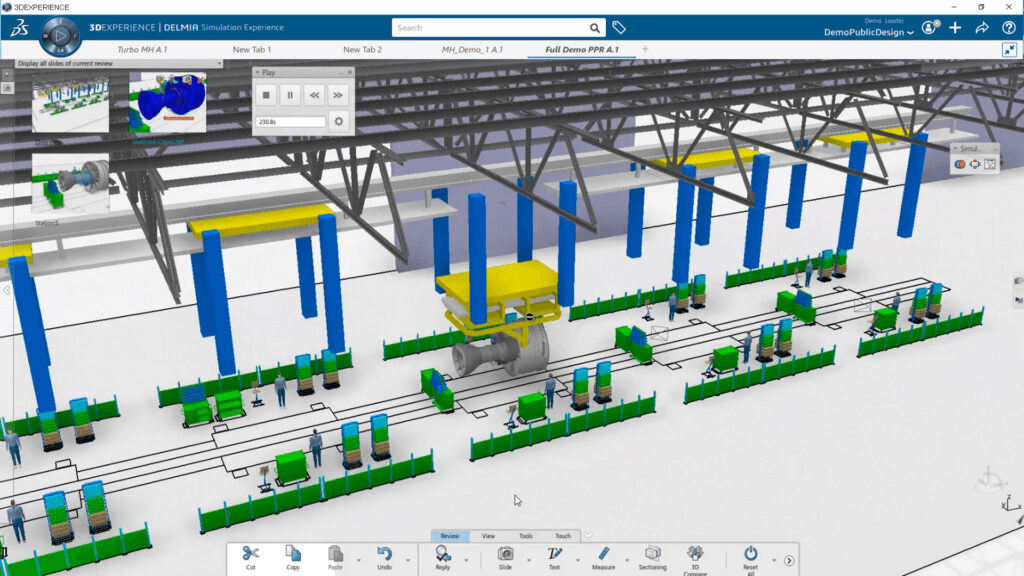

Konstruktion und Simulation laufen nicht mehr nebeneinander her, sondern sind eng synchronisiert. Jede Geometrieänderung löst eine neue Simulation aus, jedes Ergebnis wird versioniert und dokumentiert. So bleibt die Historie der Entwicklung lückenlos. Teams sehen nicht nur, was sich geändert hat, sondern auch warum. Zusammenarbeit wird schneller, Entscheidungen werden transparent, Wissen bleibt erhalten.

Warum virtuelle Fabriksimulation?

Integrierte Prozessarchitektur.

Fertigungsschritte, Transportmittel, Arbeitsplätze und Puffer interagieren in Echtzeit. Logiken wirken aufeinander, Engpässe werden sichtbar, Alternativen sofort bewertbar.

Kontinuierlicher Modellfluss vom Layout bis zum Betrieb.

Keine Doppelpflege, keine Medienbrüche. Das digitale Modell entsteht aus denselben Daten, die Planung, Simulation und Fertigung strukturieren.

Planungskontinuität über Szenarien hinweg.

Parameter, Varianten und Taktmodelle lassen sich wiederverwenden. Bewertung, Anpassung und Optimierung werden zu einem fließenden Prozess.

Skalierbarkeit.

Von der frühen Layoutplanung über Prozesssimulation und Robotik bis zur vollständig validierten Produktionslogik in DELMIA auf der 3DEXPERIENCE Plattform, lokal oder cloudbasiert.