Industrie 4.0.

Was ist die Industrie 4.0?

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die Digitalisierung und Vernetzung von Produktionsprozessen gekennzeichnet ist. Es handelt sich um die umfassende Integration moderner Informations- und Kommunikationstechnologien in die Fertigung. Ziel ist es, Smart Factories zu schaffen, in denen Maschinen, Produkte, Menschen und IT-Systeme miteinander vernetzt sind und autonom miteinander kommunizieren. Dies ermöglicht die Realisierung hochflexibler und effizienter Produktionssysteme, die sich dynamisch an Veränderungen anpassen können.

Die vierte industrielle Revolution

Die Geschichte der industriellen Revolutionen wird in vier Phasen unterteilt:

- Industrie 1.0: Die Mechanisierung mit Wasser- und Dampfkraft im 18. Jahrhundert.

- Industrie 2.0: Die Massenproduktion durch Einsatz von Elektrizität und Fließbandarbeit im 19. und 20. Jahrhundert.

- Industrie 3.0: Die Automatisierung durch den Einsatz von Elektronik und IT-Systemen in der Produktion seit den 1970er Jahren.

- Industrie 4.0: Die digitale Vernetzung von Maschinen, Menschen und Produkten mit Technologien wie dem Internet der Dinge (IoT), Künstlicher Intelligenz (KI) und Big Data, die seit den 2010er Jahren voranschreitet.

Was sind die Kernelemente der Indistrie 4.0?

Industrie 4.0 basiert auf mehreren Schlüsseltechnologien und Konzepten, die in Kombination eine neue Form der Produktion ermöglichen:

1. Cyber-physische Systeme (CPS)

Cyber-physische Systeme sind integrierte Systeme, die aus vernetzten mechanischen Komponenten und Software bestehen. Sie ermöglichen die Kommunikation zwischen physischen Objekten und deren digitalen Abbildungen, was die Überwachung und Steuerung von Produktionsprozessen in Echtzeit ermöglicht.

2. Internet of Things (IoT)

Das IoT verbindet physische Geräte und Maschinen über das Internet, sodass sie miteinander und mit zentralen Systemen kommunizieren können. Im Kontext von Industrie 4.0 ermöglicht IoT die Erfassung und Analyse von Produktionsdaten in Echtzeit, um Produktionsabläufe zu optimieren.

3. Big Data und Analytik

Die in Industrie 4.0 gesammelten Datenmengen (Big Data) werden durch fortschrittliche Analytik-Tools verarbeitet und analysiert. Dies ermöglicht die Vorhersage von Maschinenausfällen, die Optimierung von Prozessen und die Anpassung der Produktion an wechselnde Bedingungen.

4. Künstliche Intelligenz (KI)

KI-Algorithmen werden eingesetzt, um große Datenmengen zu analysieren, Muster zu erkennen und Entscheidungen zu treffen. In der Industrie 4.0 kann KI beispielsweise zur Optimierung von Produktionsprozessen, zur Qualitätskontrolle und zur vorausschauenden Wartung (Predictive Maintenance) eingesetzt werden.

5. Smart Factory

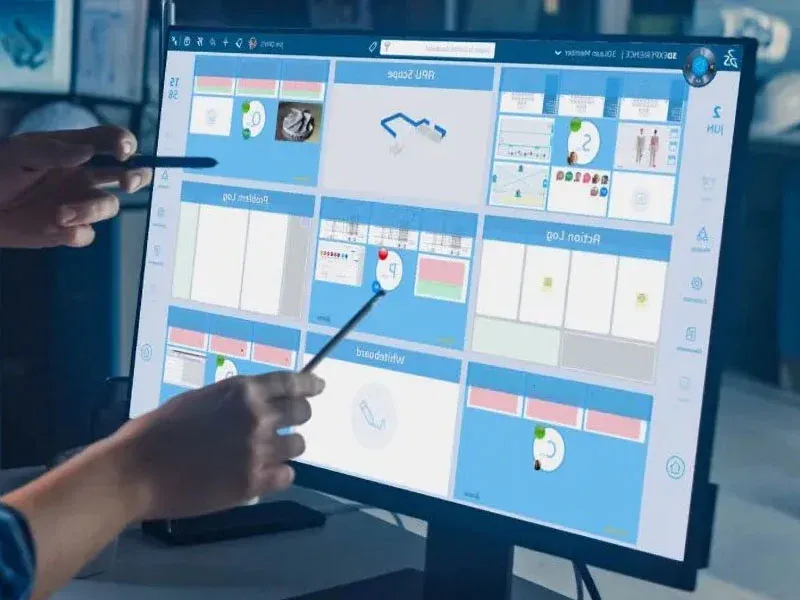

Die intelligente Fabrik oder „Smart Factory“ ist das Kernkonzept von Industrie 4.0. In einer Smart Factory sind alle Maschinen, Anlagen und Produkte miteinander vernetzt und in der Lage, sich selbstständig zu organisieren. Dies führt zu einer hochflexiblen, effizienten und individuellen Produktion.

Als Smart Factory Software empfehlen wir DELMIA. Sprechen Sie uns gerne für ein kostenloses Beratungsgespräch an.

Mehr zu DELMIA

6. Additive Fertigung

Auch bekannt als 3D-Druck, ermöglicht die additive Fertigung die flexible Herstellung von Bauteilen direkt aus digitalen 3D-Modellen. Diese Technologie erlaubt eine maßgeschneiderte Produktion und schnelle Prototypenentwicklung.

7. Simulation

Simulationstechnologien (bspw. SOLIDWORKS Simulation) erlauben es, Produktionsprozesse und -anlagen digital abzubilden und zu testen, bevor sie in der realen Welt umgesetzt werden. Dies hilft, potenzielle Fehler frühzeitig zu identifizieren und zu beheben.

Anwendungen und Vorteile von Industrie 4.0

Die Implementierung von Industrie 4.0 bietet zahlreiche Vorteile für Unternehmen:

- Erhöhte Effizienz: Durch die Automatisierung und Optimierung von Produktionsprozessen können Unternehmen ihre Effizienz erheblich steigern.

- Flexibilität: Die intelligente Vernetzung ermöglicht eine schnelle Anpassung der Produktion an veränderte Marktbedingungen oder Kundenanforderungen.

- Kostenreduktion: Die präzisere Steuerung und Überwachung von Prozessen führt zu geringeren Betriebskosten, insbesondere durch die Reduzierung von Ausfallzeiten und Ausschuss.

- Verbesserte Produktqualität: Echtzeit-Datenanalyse und KI-basierte Qualitätskontrolle sorgen für konstant hohe Produktqualität.

- Nachhaltigkeit: Optimierte Ressourcennutzung und effizientere Produktionsprozesse tragen zu einer nachhaltigeren Produktion bei.

- Individualisierte Produktion: Durch die flexible Fertigung können Unternehmen Produkte nach individuellen Kundenwünschen in Serie produzieren (Mass Customization).

Welche Herausforderungen bringt Industrie 4.0?

Trotz der zahlreichen Vorteile bringt die Einführung von Industrie 4.0 auch einige Herausforderungen mit sich:

- Hohe Investitionskosten: Der Aufbau einer Industrie 4.0-Infrastruktur erfordert erhebliche Investitionen in neue Technologien und Systeme.

- Komplexität der Integration: Die Integration neuer Technologien in bestehende Produktionsprozesse kann komplex und zeitaufwendig sein.

- Datensicherheit: Mit der zunehmenden Vernetzung steigt das Risiko von Cyberangriffen, weshalb der Schutz sensibler Daten und Systeme eine zentrale Herausforderung darstellt.

- Fachkräftemangel: Die Einführung von Industrie 4.0 erfordert spezialisierte Fachkräfte, die in der Lage sind, mit den neuen Technologien umzugehen.

- Standardisierung: Die Vielfalt der eingesetzten Technologien und Systeme macht die Standardisierung von Prozessen und Schnittstellen erforderlich, was eine zusätzliche Herausforderung darstellt.

Industrie 4.0 in der Zukunft

Industrie 4.0 ist ein dynamisches und sich ständig weiterentwickelndes Konzept. Zukünftige Entwicklungen könnten durch den Einsatz von 5G-Technologien, fortgeschrittene Künstliche Intelligenz und noch leistungsfähigere Big Data-Analysen vorangetrieben werden. Auch die Weiterentwicklung von Edge Computing, bei dem Daten direkt an der Quelle verarbeitet werden, könnte die Reaktionszeiten in der Produktion weiter verbessern.

Die umfassende Implementierung von Industrie 4.0 wird die Art und Weise, wie Produkte entworfen, hergestellt und vertrieben werden, grundlegend verändern und sowohl die Wettbewerbsfähigkeit von Unternehmen als auch die Wirtschaft als Ganzes nachhaltig beeinflussen.