Digitale Fabrik & Robotik.

Effiziente Anlagen- und Produktionslinienplanung für die Industrie.

Im Zentrum der industriellen Digitalisierung stehen die Innovationsthemen Digitale Fabrik und Robotik. Durch den Einsatz digitaler Zwillinge und fortschrittlicher Automatisierungstechnologien können Fabriken heute flexibler, effizienter und fehlerfreier produzieren. Roboter übernehmen komplexe Aufgaben mit hoher Präzision, während digitale Fabrikmodelle die Planung und Optimierung von Produktionsprozessen ermöglichen. In Zukunft wird die Verschmelzung von Robotik und künstlicher Intelligenz dazu führen, dass Roboter nicht nur autonom arbeiten, sondern auch selbstständig lernen und sich an neue Aufgaben anpassen können. Darüber hinaus wird die Kombination von IoT und Big Data die Echtzeitüberwachung und -optimierung von Fabrikprozessen weiter verbessern.

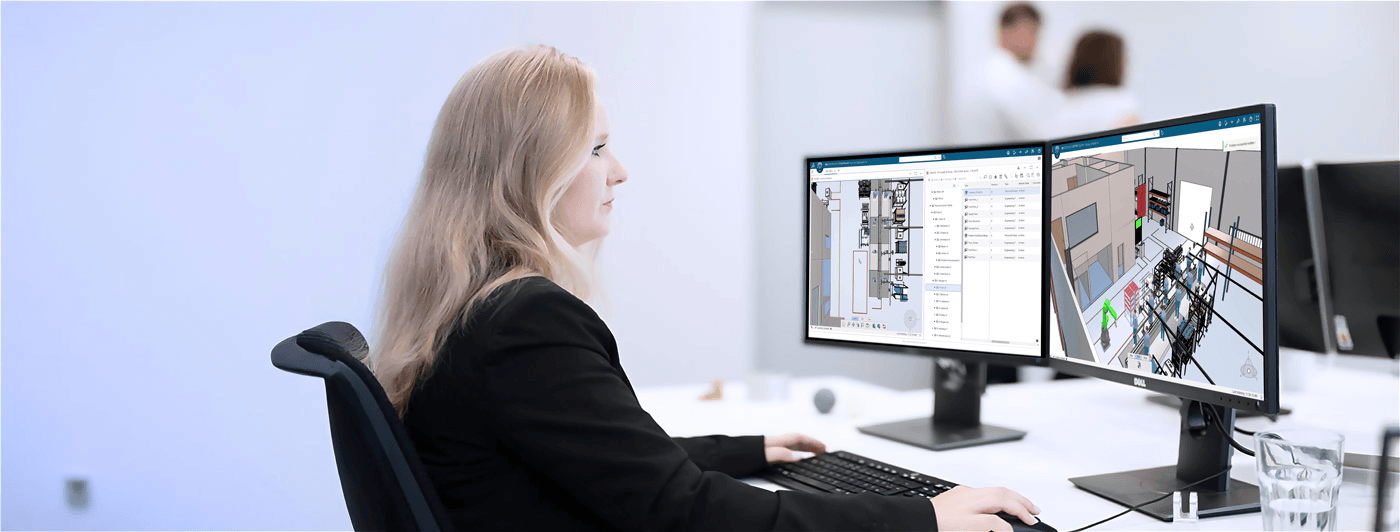

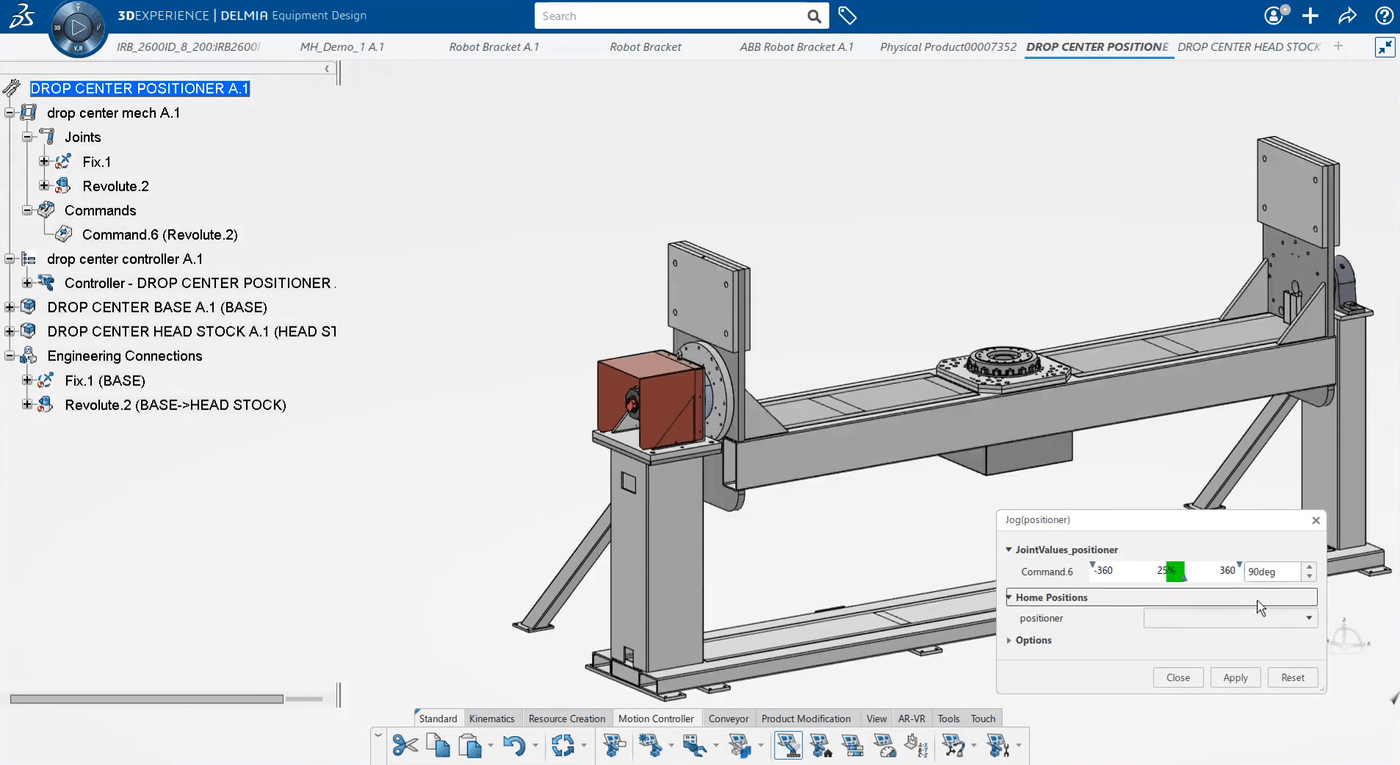

Moderne Produktionsstätten benötigen eine effiziente und flexible Maschinen- und Layoutplanung, um die Produktivität zu maximieren und schnell auf Veränderungen reagieren zu können. Durch präzise Planung und Simulation von Maschinenlayouts können Engpässe frühzeitig erkannt und behoben werden. Ein intelligentes Fabriklayout passt sich an neue Maschinen und Produktionslinien an und reduziert Stillstände. Wege für Flurförderzeuge und Menschen sowie Zwischenlager für Werkzeuge und Materialien werden berechnet und in 3D dargestellt. Daten aus verschiedenen Formaten werden zentral aggregiert, um eine flexible und skalierbare Fertigungsumgebung zu schaffen.

- Erstellung von 3D-Layoutmodellen aus bestehenden Werken durch den Import von Punktwolken.

- 3D-Design des neuen Werkslayouts und Export für die Konstruktion.

- Simulation, Validierung und Optimierung mechanischer Anlagen.

- Verbesserung von Layout und Gerätedesign.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

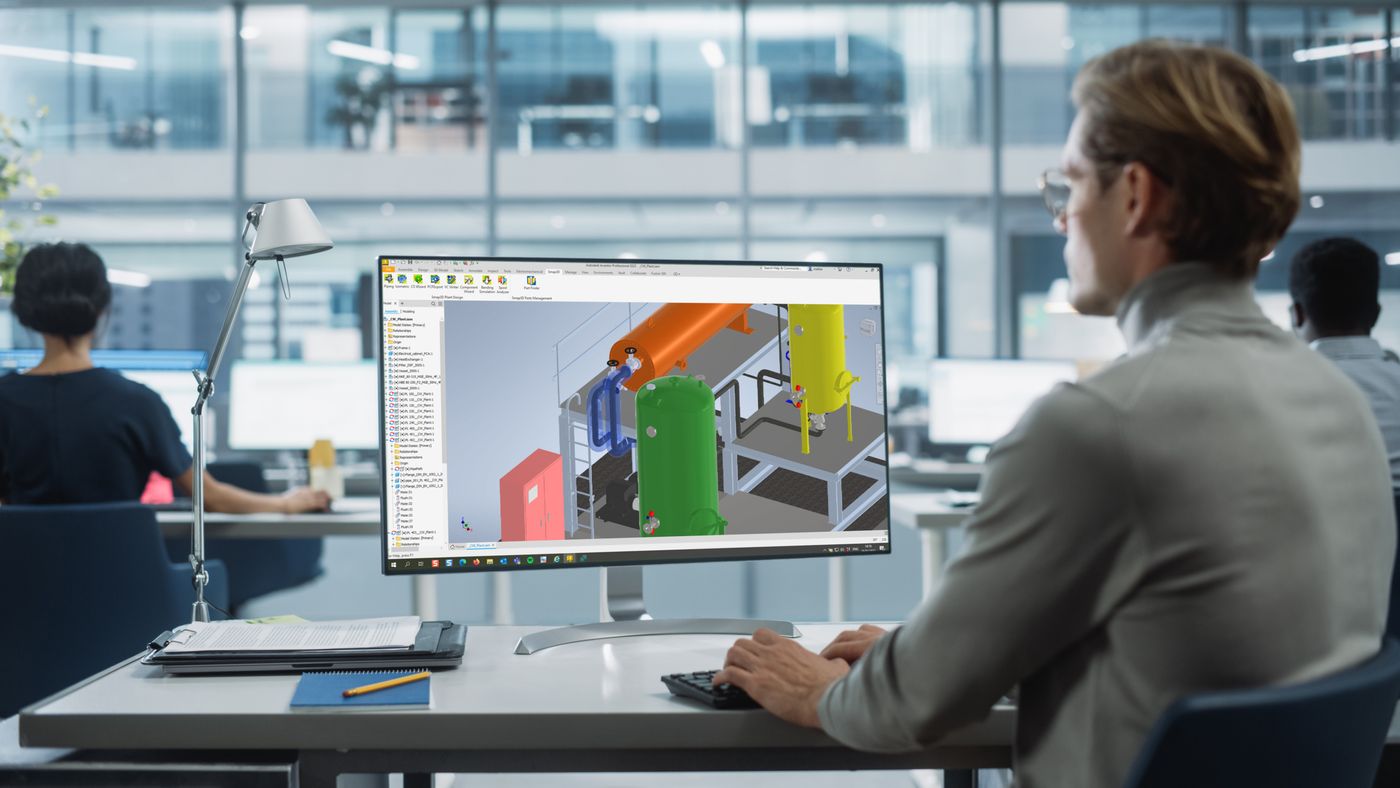

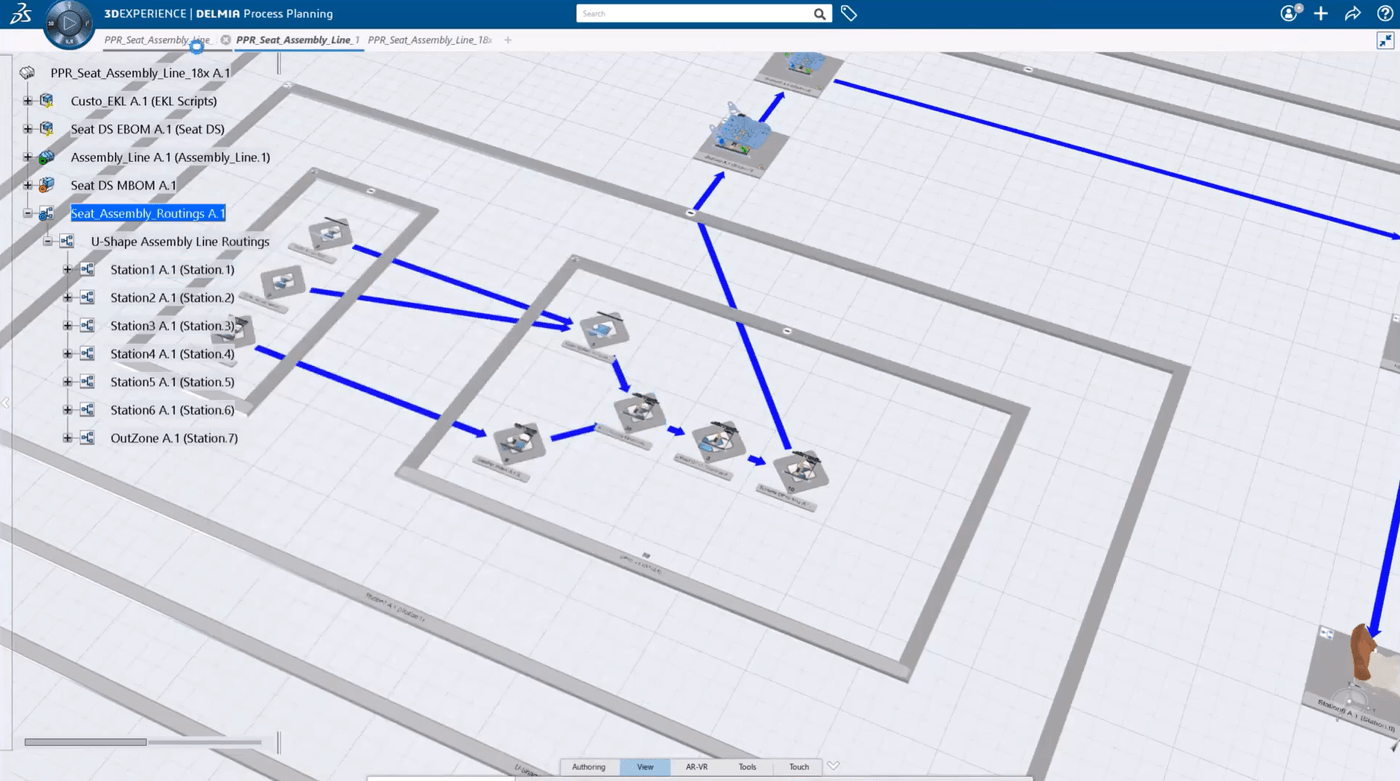

Mehr InformationenProduktionslinien-Analyse und Simulation sind entscheidende Prozesse zur Optimierung von Fertigungsabläufen, noch bevor sie überhaupt existieren. Durch den Einsatz fortschrittlicher Technologien können Unternehmen das dynamische Verhalten von Produktionsszenarien mit Mitarbeitern, Materialflüssen, festen und mobilen Geräten, Maschinen und Werkzeugen simulieren und optimieren. Diese Lösungen ermöglichen es, Produktionsprognosen mithilfe der Visualisierung virtueller KPIs zu erstellen, die das wahre Verhalten der Linie darstellen, und dabei mehrere Szenarien zu berücksichtigen, um die benötigten Ressourcen vorherzusagen.

- Definition und Validierung von 3D-Layout und Fertigungsprozesse.

- Simulationen verschiedener Produktszenarien.

- Visualisierung des Materialflusses.

- „Was-wäre-wenn“-Simulationen mit alternativen Routings, Layouts und Ressourcen-Pooling-Strategien.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

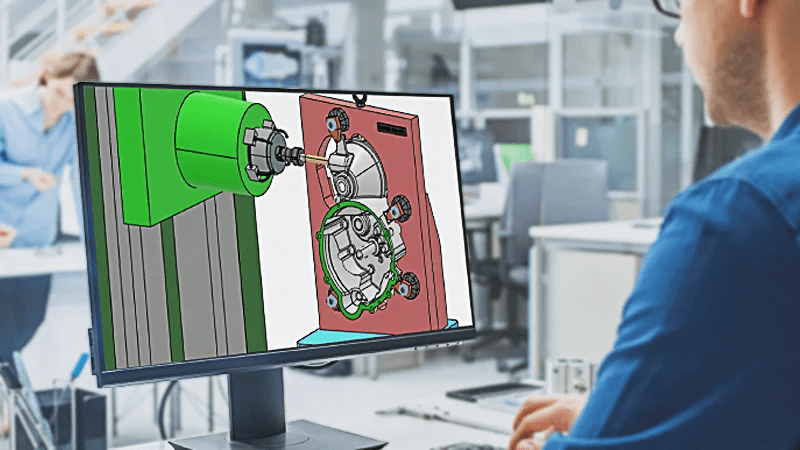

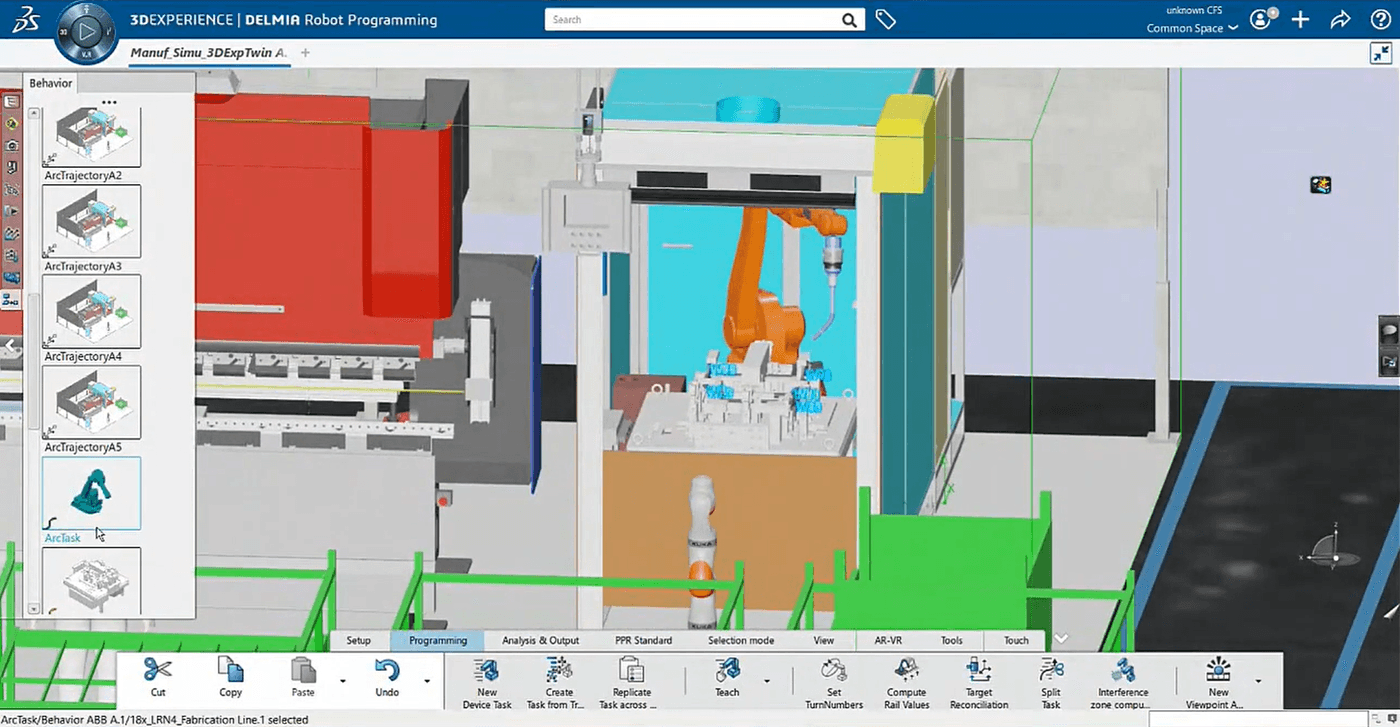

Mehr InformationenRoboterprogrammierung und -simulation sind entscheidende Komponenten moderner Fertigungstechnologien. Mit fortschrittlichen Lösungen können Unternehmen ihre Produktionsprozesse optimieren, indem sie Roboter effizient programmieren und simulieren. Dies ermöglicht eine präzise Planung und Ausführung von Aufgaben, reduziert Ausfallzeiten und steigert die Produktivität.

Durch die Simulation können Unternehmen potenzielle Probleme frühzeitig erkennen und beheben, bevor sie in der realen Produktion auftreten. Programmierer und Konstrukteure arbeiten in der virtuellen Welt zusammen, um die produktivsten Werkzeugvorgänge und Roboterzykluszeiten zu erstellen. Die Programmierung kann unabhängig von der Produktion erfolgen, wodurch die Roboterprogramme von Anfang an zuverlässig funktionieren. Dies senkt die Kosten und bringt Produkte schneller auf den Markt.

- Design und Validierung kompletter Roboterverarbeitungssysteme.

- Vermeidung kostspieliger Kollisionen und Minimieren von Zykluszeiten durch Simulation und Optimierung von Roboterprogrammen.

- Simulation zur Validierung der Verarbeitung neuer Produkte vor der Einführung in das Produktionssystem.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

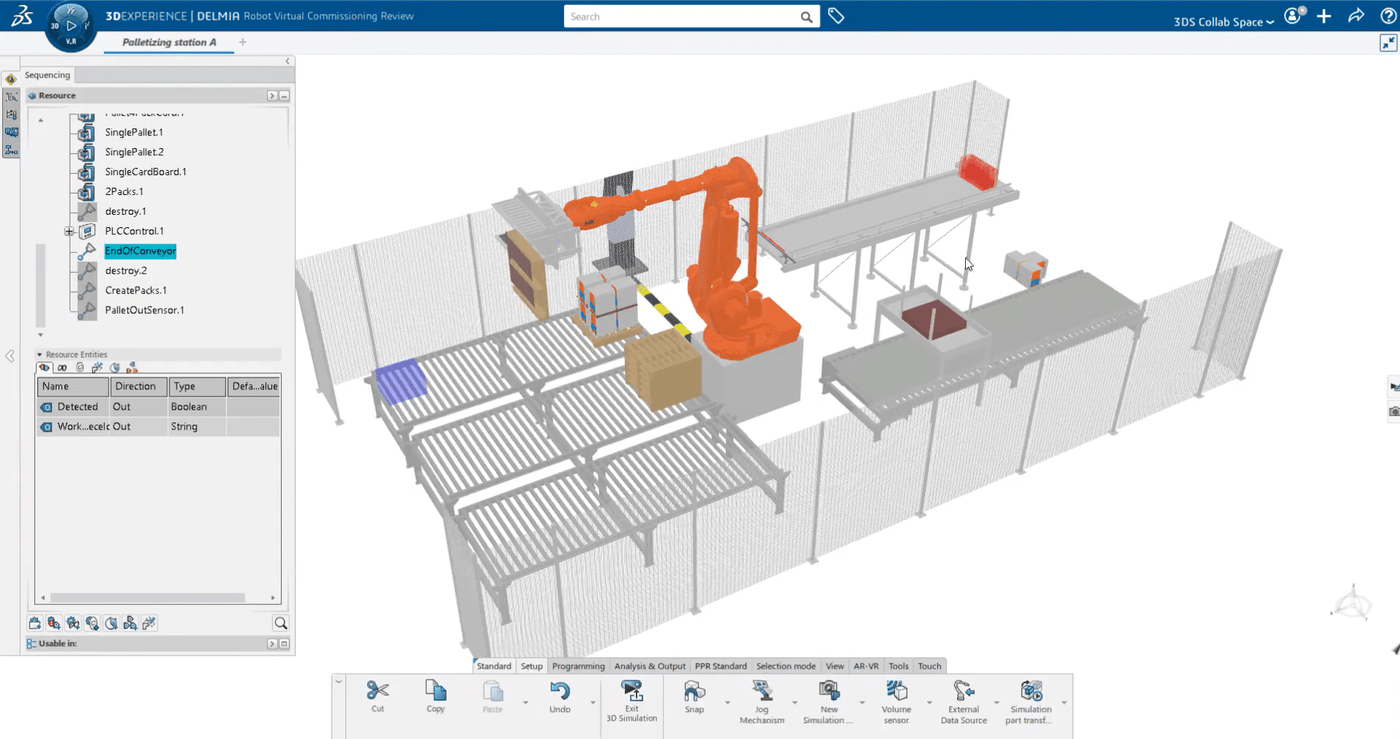

Mehr InformationenDie Virtuelle Inbetriebnahme ist ein innovativer Ansatz, der es ermöglicht, Produktionsanlagen und Fertigungsprozesse bereits vor der physischen Umsetzung digital zu testen und zu optimieren. Die herkömmliche Inbetriebnahme ist oft schwerfällig und unflexibel, was zu erheblichen Projektverzögerungen führen kann. Tatsächlich sind bis zu 70 % der Projektverzögerungen auf Fehler im Kontrollprozess zurückzuführen. Durch die Nutzung fortschrittlicher Simulations- und Modellierungstechniken können Unternehmen potenzielle Probleme frühzeitig erkennen und beheben. Dies führt zu einer erheblichen Reduzierung von Kosten und Zeitaufwand und unterstützt eine nahtlose Integration von Produktionssystemen. Virtuelle Inbetriebnahme verbessert die Effizienz und Qualität der Fertigungsprozesse erheblich und ist ein entscheidender Schritt hin zu einer flexiblen und zukunftssicheren Produktion.

- Ermöglicht eine virtuelle Validierung und Korrektur des SPS-Programms.

- Reduzierung kostspieliger Ausfallzeiten durch Nutzung des virtuellen Zwillings für die Schulung von Bedienern und Wartungsmitarbeitern.

- Vorhersage der Zykluszeit von Arbeitszellen durch Anschluss des virtuellen Roboters an den RRS II-Standard oder einen beliebigen proprietären Virtual Robot Controller-Server.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenAnwendungsbereiche.