SolidCAM in der Anwendungstechnik

Die Herausforderungen

- Einfache Handhabung der CAD- und CAM-Lösungen

- Bei Kundenvorführungen der Maschinen müssen perfekte Ergebnisse präsentiert werden

- Optimierung der Bearbeitungszeiten an den Maschinen

Die Lösungen

- SOLIDWORKS als 3D-CAD mit integriertem SolidCAM als CAM-Lösung für die Fertigung

- Simultane 5-Achs-Bearbeitung mit dem 5X-CAM-Modul oder iMachining von SolidCAM

- Kurze Bearbeitungszeiten und Fehlervermeidung durch Simulation und Kollisionskontrolle in SolidCAM

Unterstützung in der täglichen Arbeit

Die Abteilung Anwendungstechnik bei KUNZMANN – das sind fünf engagierte Mitarbeiter, deren Hauptaufgabe der Kundenservice ist. Von Maschinenvorführungen und -inbetriebnahmen über kundenindividuelle Programmierschulungen bis hin zum Erstellen von kundenspezifischen Maschinenprogrammen und dem Fräsen von Testteilen fällt alles in ihren Aufgabenbereich. Was dabei auf keinen Fall fehlen darf: die Softwarelösung SolidCAM. Die CAM-Lösung unterstützt die Mitarbeiter bei ihrer täglichen Arbeit perfekt – einerseits durch die einfache und intuitive Bedienbarkeit, wodurch die Software sehr einfach und schnell erlernbar ist, sowie anderseits durch die nahtlose Integration in SOLIDWORKS und damit die Integration in eine 3D-CAD-Software – für eine CAM-Software sehr selten.

Zusätzlich ist für KUNZMANN vor Software-Einführung wichtige Voraussetzung gewesen, dass die Software jederzeit und einfach durch ein Update auf die derzeitige Softwareversion aktualisiert werden kann und immer ein Ansprechpartner für Rückfragen zur Verfügung steht.

SolidCAM Module bei KUNZMANN

Je nach Anwendungsbereich werden bei Kunzmann die unterschiedlichsten SolidCAM-Module eingesetzt. Für Maschinenvorführungen bei Kunden oder auf Messen steht die Fräsmaschine im Vordergrund und muss optimal präsentiert werden. Hier entscheiden sich die Mitarbeiter relativ häufig für die simultane 5-Achs-Bearbeitung mit dem 5X-CAM-Modul, um Freiformflächen herzustellen, oder auch für das iMachining 3D, um außergewöhnliche Fräsresultate (z. B. prismatische Modelle, Flächenmodelle oder modellierte Volumenkörper) zu erzielen.

Partnerschaft mit Bechtle PLM

Bei der Hausmesse des Werkzeughändlers G. Walter Güldner GmbH in Remchingen fing im Jahr 2017 alles an. Für das Messethema Industrie 4.0 arbeiteten die Teams von Kunzmann, Güldner und Bechtle PLM gemeinsam an einem Werkstück, um Kunden die gesamte Ablaufkette von der Konstruktion des Bauteils, über die Programmierung und Einrichtung der Fräsmaschine bis zum fertigen Frästeil zu demonstrieren. Aufgrund der professionellen Zusammenarbeit entwickelten sich später immer mehr Projekte – zuerst nur im Messebereich, später auch bei Kundenvorführungen und der eigenen Fertigung. Heute hat sich daraus eine leistungsstarke Partnerschaft entwickelt.

Bei der Bearbeitung von individuellen Kundenanfragen oder -schulungen sowie in der Fertigung wird hauptsächlich das High-Speed-Bearbeitungsmodul (HSS) für ausgewählte Flächen verwendet, wenn Bögen auf einer Drei-Achs-Maschine hergestellt werden sollen. Das HSR-Modul (High Speed Roughing) kommt für leistungsstarkes Vorschruppen zum Einsatz. Ein weiterer Pluspunkt für die Anwendungstechniker: Bei der CAM-Software kann direkt am 3D-Bauteil gearbeitet werden und danach wird automatisch eine Maschinensimulation inklusive Kollisionskontrolle erstellt. Somit ist von Anfang an klar, ob die Verfahrwege reichen, und eine manuelle Prüfung ist nicht mehr nötig. Dieser Mehrwert ist später auch für die Kunzmann-Kunden sichtbar, diese erhalten dadurch ein sehr spezifiziertes Angebot und kaufen nur das, was sie am Ende tatsächlich benötigen.

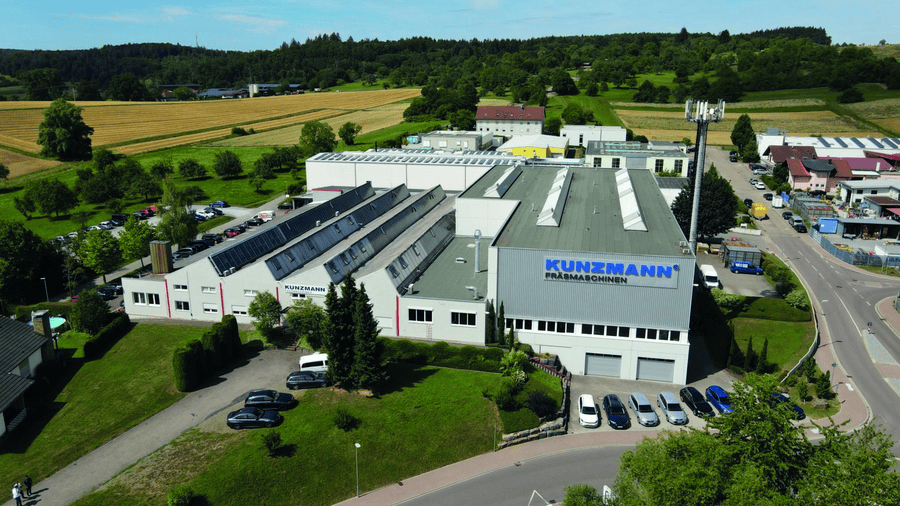

ÜberKUNZMANN Maschinenbau GmbH