Multi Jet Fusion (MJF)

Was ist Multi Jet Fusion?

Multi Jet Fusion (MJF) ist ein fortschrittliches Fertigungsverfahren, das in der additiven Fertigung (auch bekannt als 3D-Druck) eingesetzt wird. Es wurde von der Firma HP (HP 3D-Drucker) entwickelt und bietet eine präzise und schnelle Methode zur Herstellung von hochwertigen Kunststoffteilen. In diesem Glossarartikel werden wir die grundlegenden Konzepte und Begriffe im Zusammenhang mit Multi Jet Fusion genauer erläutern.

Additive Fertigung

Die additive Fertigung ist ein Produktionsverfahren, bei dem dreidimensionale Objekte Schicht für Schicht aufgebaut werden, anstatt sie aus einem massiven Werkstück zu formen. Dies ermöglicht komplexe Geometrien und individuelle Anpassungen, was in verschiedenen Branchen wie dem Prototyping, der Herstellung von Endprodukten und der Ersatzteilproduktion genutzt wird.

Pulverbasierte Technologie

Multi Jet Fusion verwendet eine pulverbasierte Technologie, bei der ein feines Pulvermaterial als Ausgangspunkt dient. Das Pulvermaterial besteht in der Regel aus Kunststoffen wie Nylon (Polyamid). Das Pulver wird in einer Baur Kammer gleichmäßig verteilt.

Fusing und Detailing Agent

Bei Multi Jet Fusion werden zwei Arten von Flüssigkeiten eingesetzt: ein Fusing und ein Detailing Agent. Der Fusing Agent wird durch Düsen in ausgewählten Bereichen auf das Pulvermaterial aufgetragen, um die Schichten des Bauteils zu bilden. Der Detailing Agent wird dann über das gesamte Pulverbett gesprüht, Der Detailing Agent wird dann an den Rändern des Bauteils aufgetragen und sorgt dafür, das beim Aufschmelzen es Pulvers, feine Details und glatte Kanten entstehen.

Wärme- und Schmelzprozess

Nachdem der Fusing Agent auf das Pulverbett aufgetragen wurde, folgt ein Wärme- und Schmelzprozess. Der Fusing Agent absorbiert die Wärmeenergie, um das Pulvermaterial zu schmelzen und miteinander zu verbinden. Dieser Prozess ermöglicht eine schnelle und effiziente Fusion der Pulverpartikel.

Mehrere Druckköpfe

Multi Jet Fusion verwendet mehrere Druckköpfe, um das Pulverbett mit dem Fusing Agent zu besprühen. Dies ermöglicht eine hohe Geschwindigkeit bei der Herstellung von Teilen und eine präzise Steuerung der Druckvorgänge. Die Druckköpfe bewegen sich über das Pulverbett und tragen den Fusing Agent gemäß den digitalen Informationen aus dem 3D-Modell auf.

Postprocessing

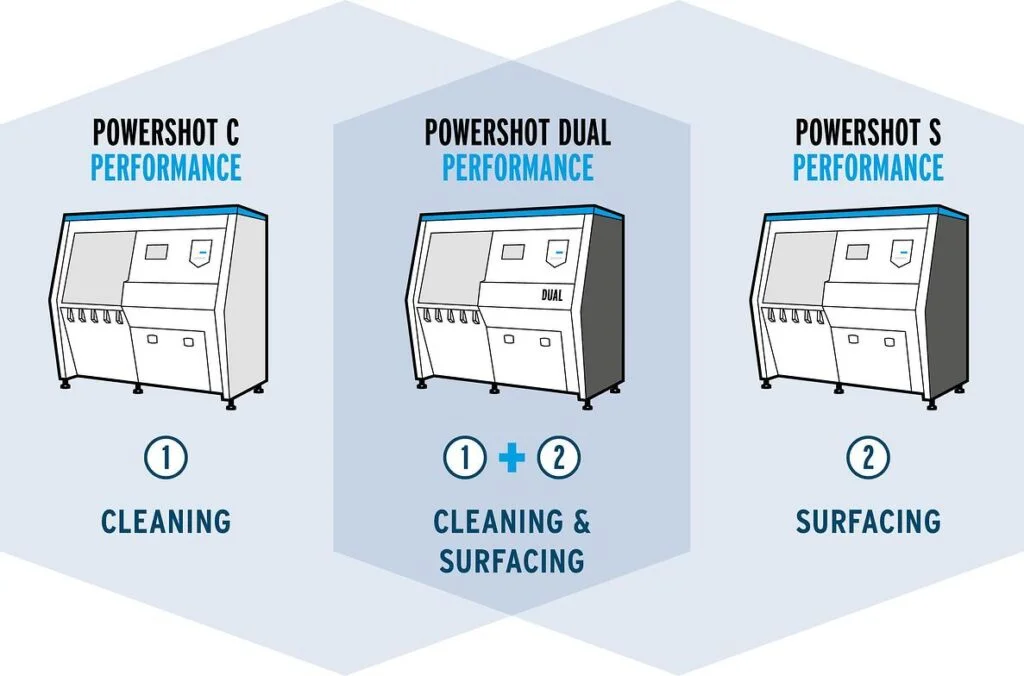

Nach dem Druckvorgang müssen die hergestellten Bauteile postprozessiert werden. Dies beinhaltet das Entfernen des nicht geschmolzenen Pulvermaterials, die Reinigung der Bauteile und gegebenenfalls das Nachbearbeiten, wie das Glätten oder Färben der Oberfläche. Das Postprocessing ist wichtig, um hochwertige und einsatzfähige Bauteile zu erhalten.

Lösungen für Post Processing bieten beispielsweise die Geräte von DyeMansion.

Anwendungen

Multi Jet Fusion findet Anwendung in verschiedenen Branchen, darunter die Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und die Herstellung von Konsumgütern. Es ermöglicht die schnelle und kostengünstige Produktion von Prototypen, Kleinserien und funktionalen Bauteilen mit komplexen Geometrien.

Multi Jet Fusion Funktionsweise

Die Funktionsweise von Multi Jet Fusion (MJF) umfasst mehrere Schritte, die zusammenarbeiten, um dreidimensionale Objekte Schicht für Schicht zu erstellen. Hier ist eine grundlegende Beschreibung der Funktionsweise von MJF:

Vorbereitung des 3D-Modells: Der erste Schritt besteht darin, ein 3D-Modell des gewünschten Objekts zu erstellen. Dies kann entweder durch das Erstellen eines digitalen Modells mit Hilfe einer CAD-Software (Computer-Aided Design) oder durch den Einsatz von 3D-Scannern erfolgen, um reale Objekte zu erfassen.

Aufteilung des Modells in Schichten: Das 3D-Modell wird in eine Reihe von horizontalen Schichten aufgeteilt, die später nacheinander gedruckt werden. Dieser Prozess wird als Slicing bezeichnet und wird durch spezielle Software durchgeführt.

Vorbereitung des Druckers: Der MJF-Drucker wird mit dem gewählten Pulvermaterial, das in der Regel Nylon (Polyamid) ist gefüllt. Das Pulvermaterial wird gleichmäßig auf eine Bauplatte verteilt.

Drucken der ersten Schicht: Der Druckkopf bewegt sich über das Pulverbett und sprüht eine Schicht des Fusing Agents auf die Stellen, die dem Modell entsprechen. Der Fusing Agent dient dazu, das Pulver an diesen Stellen zusammenzufügen und bildet die Grundlage für die Schicht des Bauteils.

Auftragen des Detailing Agents: Nach dem Auftragen des Fusing folgt das Auftragen des Detailing Agents. Dieser Detailing Agent sorgt für feine Details und glatte Kanten.

Schmelzen und Fusionieren des Pulvers: Durch die Wärme des Fusing Agents wird das Pulvermaterial in den entsprechenden Bereichen geschmolzen und fusioniert zu einer festen Schicht. Dieser Schmelzprozess ermöglicht eine schnelle Fusion der Partikel und eine hohe Bauteilfestigkeit.

Wiederholung der Schritte 4-6: Die Schritte 4 bis 6 werden wiederholt, bis alle Schichten des Bauteils gedruckt sind. Jede Schicht wird nacheinander aufgetragen und geschmolzen, bis das vollständige Objekt entstanden ist.

Postprocessing: Nach dem Druckvorgang werden die gedruckten Bauteile in der Regel einer Nachbearbeitung unterzogen. Dazu gehört das Entfernen des überschüssigen Pulvermaterials, das Säubern der Bauteile und gegebenenfalls das Durchführen von weiteren Nachbearbeitungsschritten wie Schleifen, Polieren oder Färben.

Die Funktionsweise von Multi Jet Fusion ermöglicht die präzise Herstellung von komplexen, funktionalen Teilen mit hoher Geschwindigkeit und Festigkeit. Es ist wichtig zu beachten, dass die genauen technischen Details und Parameter je nach Hersteller und Maschine variieren können.

Multi Jet Fusion vs. Polyjet

Multi Jet Fusion (MJF) und PolyJet sind beide additive Fertigungsverfahren, die im Bereich des 3D-Drucks eingesetzt werden. Obwohl sie ähnliche Ziele haben, nämlich die Erzeugung von dreidimensionalen Objekten, gibt es einige wesentliche Unterschiede zwischen den beiden Verfahren. Im Folgenden werden Multi Jet Fusion und PolyJet gegenübergestellt:

Multi Jet Fusion (MJF)

Funktionsweise: Bei MJF wird ein feines Pulvermaterial (z. B. Nylon) in einer Baur Kammer gleichmäßig verteilt. Der Fusing und der Detailing Agent werden dann durch Düsen auf das Pulverbett aufgetragen.

Materialien: Multi Jet Fusion ist hauptsächlich für Kunststoffe wie Nylon (Polyamid) geeignet. Es können jedoch auch andere Materialien, wie zum Beispiel Glas oder Keramik, in Kombination mit Kunststoffen verwendet werden.

Produktionsgeschwindigkeit: Multi Jet Fusion ist bekannt für seine hohe Produktionsgeschwindigkeit. Durch den Einsatz mehrerer Druckköpfe können große Flächen in kurzer Zeit mit dem Fusing Agent besprüht werden. Der Wärme- und Schmelzprozess erfolgt ebenfalls schnell, was zu effizienten Druckzeiten führt.

Festigkeit und Haltbarkeit: MJF bietet eine gute Festigkeit und Haltbarkeit der gedruckten Bauteile. Die Verbindung zwischen den Partikeln ist robust und ermöglicht eine hohe Belastbarkeit der gedruckten Teile.

PolyJet

Funktionsweise: Bei PolyJet werden flüssige Photopolymere durch Düsen schichtweise aufgetragen und dann sofort mit UV-Licht ausgehärtet. Dadurch entsteht eine feste Schicht des Materials. Dieser Prozess wird Schicht für Schicht wiederholt, bis das gewünschte Objekt entsteht.

Materialien: PolyJet bietet eine große Auswahl an Materialien, darunter flexible, transparente und mehrfarbige Optionen. Es können auch Materialien mit verschiedenen Härtegraden kombiniert werden, um spezifische Eigenschaften zu erzielen.

Präzision und Detailgenauigkeit: PolyJet ermöglicht eine hohe Präzision und Detailgenauigkeit bei der Herstellung von Bauteilen. Aufgrund des feinen Druckverfahrens können komplexe Formen und Strukturen mit glatten Oberflächen gedruckt werden.

Mehrfachmaterialien und Farben: PolyJet ermöglicht den Druck mit mehreren Materialien und Farben in einem einzigen Druckvorgang. Dadurch können Bauteile mit unterschiedlichen Eigenschaften und Farben gedruckt werden, was eine größere Vielfalt an Anwendungen ermöglicht.

Fazit

Zusammenfassend kann gesagt werden, dass Multi Jet Fusion aufgrund seiner hohen Geschwindigkeit und Festigkeit ideal für die schnelle Produktion von funktionalen Kunststoffteilen ist. PolyJet hingegen bietet eine hohe Präzision, detaillierte Oberflächenqualität und die Möglichkeit, mit verschiedenen Materialien und Farben zu arbeiten. Die Wahl zwischen den beiden Verfahren hängt von den

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!