Ratgeber

Mit MODSIM zur nachhaltigen Produktentwicklung.

Das Ingenieurwesen hat seit langem das Potenzial der engmaschigen Verknüpfung von Modellierung und Simulation erkannt. Durch den technologischen Fortschritt hat sich dieses Potenzial stark vergrößert.

18.11.24

Das Ingenieurwesen hat seit langem das Potenzial der engmaschigen Verknüpfung von Modellierung und Simulation erkannt. Durch den technologischen Fortschritt hat sich dieses Potenzial stark vergrößert: Fokussierend auf die Verkürzung von Marketingführungszeiten, Kostensenkung, Förderungen des innovativen Denkens und der Erzielung von Wettbewerbsvorteilen.

MODSIM – was ist das denn? Und was ist daran so neu?

Vielleicht haben Sie schon mal von MODSIM gehört und sich gefragt: Was versteht man eigentlich darunter? Zunächst hier einmal die allgemeine Definition in Kürze:

MODSIM ist ein Kunstwort aus den jeweils ersten 3 Buchstaben von MODELLING (= Modellieren/Konstruieren) und SIMULATION (=Simulation/Berechnung).

MODSIM stellt einen neuen Ansatz dar, der sich auf die parallele Erstellung und Analyse digitaler Repräsentationen konzentriert, beispielsweise CAD- oder CAE-Modelle von Systemen oder Phänomenen – vergleichbar mit dem Konzept des „Digitalen Zwillings“. Zu den durchgeführten Analysen gehören unter anderem finite Elemente-Simulationen (FE-Simulationen) wie Struktur-, Strömungs- und thermische Simulationen sowie viele weitere.

Ich schreibe hier „NEUER Ansatz“, denn das Besondere an MODSIM ist, dass sobald ein erstes CAD-Modell existiert, dieses mit einem CAE-, sprich Berechnungsmodell erweitert und verknüpft werden kann, um definierte Lastfälle ab dem Entwurfsstadium und während des gesamten Produktlebenszyklus zu untersuchen – insbesondere natürlich auch im Betrieb. Der Datenfluss muss dabei kontinuierlich und durchgängig sein und das Datenmodell einheitlich. Da alle Beteiligten mit derselben cloudbasierten Plattform arbeiten, wäre auch im Entwicklungsprozess das ganze gesammelte Wissen in Echtzeit für alle (eventuell auch global) verfügbar – klingt eigentlich zu schön, um wahr zu sein, oder?

Grundlage für MODSIM ist die 3DEXPERIENCE Plattform? Was ist das denn?

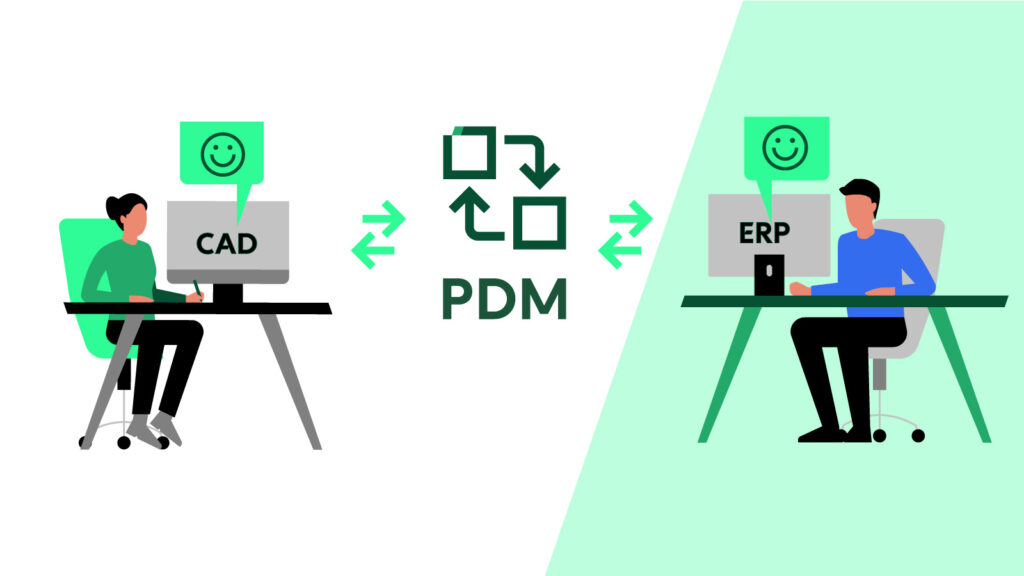

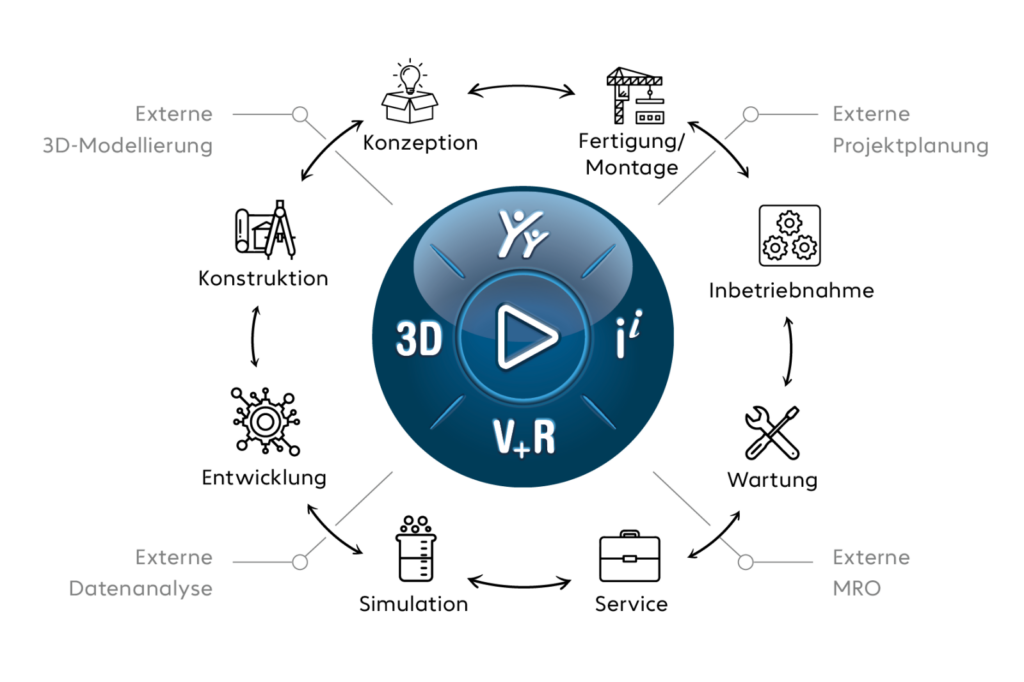

Wie gesagt: MODSIM ist nur möglich mit einem einheitlichen Datenmodell, einem sog. „Single Source of Truth“. Und damit sind wir auch schon bei der 3DEXPERIENCE Plattform von Dassault Systèmes als Grundlage für MODSIM, denn die 3DEXPERIENCE Plattform ist eine den gesamten Entwicklungsprozess abbildende umfassende Plattformlösung, welche CAD-, CAM-, CAE- und diverse andere PLM-Tools in eine einheitliche Umgebung integriert.

Die 3DEXPERIENCE Plattform ermöglicht dabei eine Zusammenarbeit in Echtzeit, eine durchgängige Modellierung, Simulation und Design-Optimierung. Damit kommen Konstruktionen schneller zur Reife, bei mehr Innovation, höherer Qualität und geringerem Zeit- und Kostenaufwand.

Und wie ist es bisher?

Bevor wir hier weiter auf Details und die vielen Vorteile von MODSIM auf der 3DEXPERIENCE eingehen, schauen wir uns erst einmal den typischen Produktdesignprozess an, wie er bisher ablief und in den meisten Unternehmen auch nach wie vor üblich ist. Dieser Prozess ist/war typischerweise stark geprägt vom „Silo-Denken“; jeder lebt und arbeitet vorrangig in seinem Umfeld, Synergien werden selten genutzt. Teil dieses Designprozesses sind die folgenden typischen Rollen der beteiligten Personen, mit ihren jeweils zugeordneten Aufgaben und den dafür jeweils erforderlichen Werkzeugen/Tools – welche bislang typischerweise eingesetzt werden (siehe Tabelle 1). Diese Tools müssen oft alle einzeln gemietet/gekauft und verwaltet werden.

Der klassische (bisherige) Designprozess ist dabei systembedingt diskontinuierlich, häufig ineffizient und naturgemäß iterativ, d. h. Kosten fallen in jedem Zyklus immer wieder an, insbesondere auch Kosten infolge von Konstruktions- und Designfehlern. Zudem entstehen immer wieder Kosten durch Leerzeiten, verursacht beispielsweise durch:

Warten auf Daten und

Unvollständige Datenweitergabe und Korrektur/ Vervollständigung der Daten infolge des Datenverlusts an diversen Tool-Schnittstellen – darunter „Der Klassiker: CAD ← → Berechnungsmodell“

Warten auf Entscheidungen

Ineffiziente Abläufe und Entscheidungswege, unnötige Entwicklungsschleifen

| Rolle / Funktion | Typische Aufgaben | Bisherige Tools |

| Auftraggebende Person / Kunde | Entwürfe, Vor-Design, Anforderungsprofil, Besprechung von Freigaben, Design-Änderungen, finales Design. | Skizzenblock, CAD-Tool, Microsoft Excel, Microsoft Word, etc., Microsoft PowerPoint, und andere. |

| Konstrukteur:in / CAD-Designer:in | Umsetzung der Designentwürfe, 3D-Design, 2D-Zeichnungsableitung. | CAD-Tools, z. B. SOLIDWORKS, CATIA, evtl. auch CAD-Datenbank. |

| Berechnungsingenieur:in / CAE-Analyst:in | Berechnungsmodelle erstellen und Lastfälle aus Anforderungsprofil umsetzen und auswerten – virtuelles Testen. → Vorschläge für Design-Änderungen. | CAD-Tool, CAE/Berechnungstools, Preprocessing-Tool, Editor, Ergebnis-Viewer, Solver, u. a., z. B. SOLIDWORKS Simulation, Abaqus, CFD-Tools, Flow Simulation, Microsoft PowerPoint, Microsoft Word, etc. |

| Entscheider:in / Konstruktionsleitung | Design-Gateways, Freigaben und Design-Änderungen. | Diverse, häufig Microsoft PowerPoint, Microsoft Excel, Datenanalyse-Tools |

| Marketing / CAD-Visualisierung | Erstellen von Marketingunterlagen, Broschüren, etc. mit Hochglanzabbildungen. | Diverse, häufig spezielle Visualisierungs-CAD-Tools. |

| Arbeitsvorbereitung | Auswahl der Fertigungsfolge, Erstellen von CAM-Programmierungen. | Spezielle CAM-Tools, z. B. SOLIDWORKS CAM. |

Und, wenn das Design dann (endlich) steht und genehmigt ist, folgt häufig noch die Planung der Fertigungsschritte, Maschinenverfügbarkeit, ggf. die Planung von Fertigungsstraßen, Logistik des Materialflusses, etc.

| Rolle / Funktion | Typische Aufgaben | Bisherige Tools |

| Fertigungsplanung | Planung von Fabriken, Fertigungsstraßen, Abfolgeoptimierungen, Logistik / Maschinenabfolge, Wegeplanung, Materialfluss. | 2D-Tools, evtl. spezielle Tools, wie z.B. DELMIA, sonstige. |

Zudem nähren die Schuldzuweisungen bei Problemen das ungesunde Silo-Denken im Arbeitsumfeld.

Das Ergebnis (die „Bugs“) des herkömmlichen Vorgehens:

Unausgereifte Designs mit langen Entwicklungszeiten

Hohe Entwicklungskosten

Unzufriedene Auftraggebende und Mitarbeitende

Mehrkosten durch Fehlerkorrekturen in späten Designstadien oder am fertigen Produkt

Ist es denn besser mit MODSIM?

JA – denn MODSIM fördert eine nachhaltigere, intelligentere und effizientere Produktentwicklung, für bessere Produkte und zufriedenere Kunden und Mitarbeiter:innen; auf Wunsch alles in der Cloud, global verfügbar – mit allen erforderlichen Tools für den gesamten Produktlebenszyklus. Erkenntnisse für alle überall und in Echtzeit verfügbar.

Schauen wir uns also jetzt das MODSIM-Konzept von Dassault Systèmes an: eine Mischung aus Modellierungs- und Simulationstechnologien, mit Integration aller produktrelevanten Daten und erforderlichen Werkzeuge in einer Plattform-Lösung. Die Vorteile liegen auf der Hand, denn es gelten natürlich die klassischen Entwicklungsgrundsätze, wie bei jeder Produktentwicklung.

“Qualität ist, wenn der Kunde zurückkommt und nicht das Produkt.” (Henry Ford)

„Je früher Konstruktions- und Designfehler entdeckt werden, desto geringer sind die Kosten, um durch Anpassung und Optimierung des Designs diese Fehler zu eliminieren: Daher sollte es schnellstmöglich auch schon in der frühen Phase des Entwicklungsprozesses Prüfungen und Validierungen geben, um potenzielle Probleme rechtzeitig zu identifizieren und zu beheben.“ (Rule of Ten – Die Zehnerregel der Fehlerkosten von Barry W. Boehm)

Punkt für Punkt – was also zeichnet MODSIM aus?

Anstatt wie bisher ein CAD-Modell zu erstellen und dieses dann für die Simulation in ein CAE-Tool zu verschieben, können Sie mit MODSIM und 3DEXPERIENCE beides innerhalb derselben Plattform parallel tun, d. h. Sie können jetzt gleichzeitig entwerfen und testen. Dabei sind alle Konstruktions- und Berechnungsdaten in Echtzeit für alle Beteiligten und Entscheider:innen verfügbar und bewertbar.

MODSIM auf der 3DEXPERIENCE hilft somit Konstruierenden, Ingenieur:innen, Berechner:innen und Designer:innen, durch den kontinuierlichen Abgleich mit Simulationsergebnissen, Produkte schneller zu entwickeln.

Aber es gibt noch weitere Vorteile, wie beispielsweise diese:

Zeitersparnis durch kürzere Entwicklungszeiten

Zufriedenere Kunden und Mitarbeitende

Geringere Kosten für Hard- und Software, da alle benötigten Tools in der Cloud verfügbar sind. Dazu umfangreiche Ressourcen an Speicherplatz und Rechenpower

Endprodukte sind nachhaltiger und innovativer, kurz: einfach besser als bisher

Beispiel: Fahrzeugentwicklung.

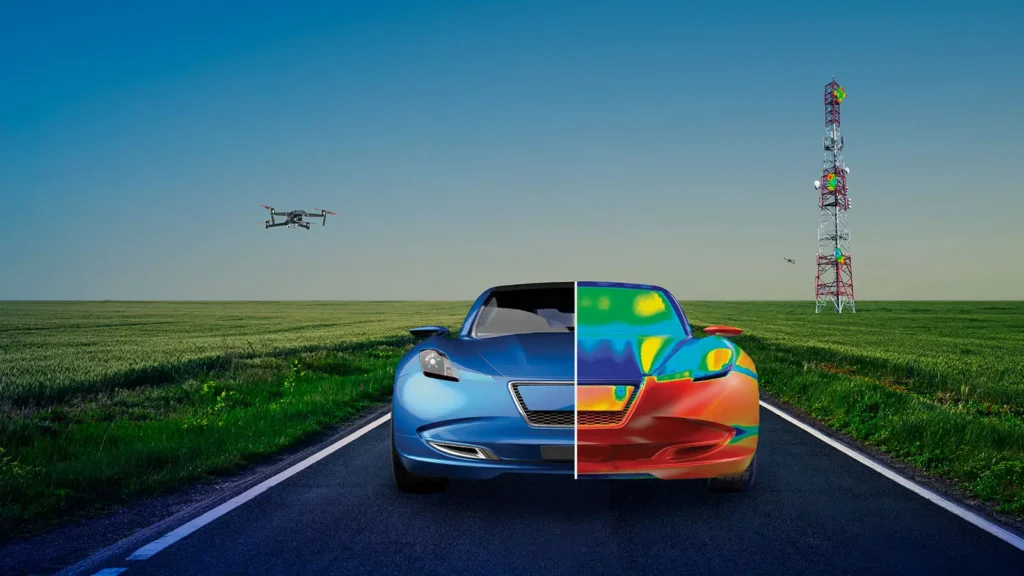

Unser digitaler Zwilling ist ein Auto, virtuell auf dem Computer, wobei Sie jedes Teil sehen können, vom Motor bis zu den Sitzen. Sobald Sie das digitale Modell haben, können Sie es mit MODSIM einfach mit einer CAE-Repräsentation (Vernetzung) erweitern – NICHT umwandeln! – und sofort virtuell testen, d. h. simulieren wie es sich in der realen Welt (→ Test-Lastfälle) verhält, ohne es tatsächlich zu bauen.

Sie können beispielsweise frühzeitig simulieren, welchen Strömungswiderstand Ihre Fahrzeugkarosserie im Windkanal hat, oder schon erstmalig die Karosserie-Torsionssteifigkeit testen, Blechdicken und Profile passgenau festlegen und diese Erkenntnisse direkt in Ihren CAD-Entwurf optimierend einfließen lassen. Durch konstruktionsbegleitendes virtuelles Testen bekommt die Produktentwicklung schnell die richtige „Richtung“. Alle Datenänderungen passieren in Echtzeit, Entscheider:innen können schneller Design-Freigaben erteilen.

Beispiel: Multi-Physics.

Das Stichwort „Multi-Physics“ bedeutet in diesem Zusammenhang, dass Sie alle Tools auf der 3DEXPERIENCE Plattform haben, die Sie für beliebige Simulationen benötigen, wie beispielsweise:

Crash-Simulation, Strömungssimulationen, Vibrationen, Geräuschentwicklung und Steifigkeitsuntersuchungen (NVH), Dauerfestigkeits-Simulationen, thermische Untersuchungen, etc. – bis hin zur Simulation der Montage und Fertigung: Spritzgusssimulation, Umformsimulationen, Schweißen.

Die 3DEXPERIENCE Plattform – ein echtes PLM-Tool!

Mit dieser Plattform haben Sie ein PLM-Tool-Paket für den gesamten Produktlebenszyklus: Entwicklung, Verkauf, Montage, Betrieb und Wartung. So gibt es beispielsweise auf der 3DEXPERIENCE Plattform, auch für die Schlüsselindustrien, Automotive, Luft- und Raumfahrt, Schifffahrt, Hightech, Konsumgüter, Forschung mit Life-Science, Fertigung und viele andere spezielle maßgeschneiderte Industrielösungen.

Dabei steht immer das optimale Produkt im Fokus: ermöglicht durch zielgerichtete Entwicklung, schnellem Lernen aus Fehlern, Kooperation auf allen Ebenen, in Verbindung mit der Bereitstellung aller PLM-relevanten Tools und maximaler Prozess-Transparenz, mit einem einheitlichen durchgängigen Datenfluss ohne Reibungsverluste und Datenaustausch in Echtzeit.

Hauptvorteile von MODSIM:

- Einheitliche Umgebung und Echtzeit-Feedback.

MODSIM in einheitlicher Softwareumgebung: keine Notwendigkeit mehr zwischen verschiedenen Tools/ Programmpaketen zu wechseln, was Komplexität und Fehlerpotenzial reduziert, Zeit und Kosten spart und für bessere Produkte sorgt. Durch Feedback in Echtzeit: Nach Modelländerungen bekommen Sie sofort Feedback, wie sich diese auf die Produktqualität auswirken.

- Simulation und Berechnung und Ihre Risikominimierung. Physik-basierte Simulation: Sobald das Modell fertig ist, kann es kontinuierlich Simulationen unterzogen werden, die die realen „Lebens“-Bedingungen des Produktes nachahmen, während das Design weiter angepasst wird. Ändert ein/e Ingenieur:in beispielsweise die Dicke eines der Karosserie-Bauteile, kann auf Basis existierender Berechnungen die 3DEXPERIENCE Plattform sofort zeigen, wie sich diese Änderung auf die Aerodynamik oder die Crashsicherheit des Fahrzeugs auswirkt, wodurch sich das Risiko von Fehlentscheidungen und -konstruktionen verringert.

- Optimierung, Entscheidungsfindung und globale Zusammenarbeit.

Optimierungswerkzeuge auf der 3DEXPERIENCE ermöglichen Ihnen, das Design simulationsgetrieben automatisch anzupassen, um den besten Entwurf nach bestimmten Kriterien, wie Gewicht, Kosten oder Leistung, zu finden. Kollaborativer Entwurf: Auf der cloudbasierten 3DEXPERIENCE Plattform, können Teams in Echtzeit und global zusammenarbeiten, was zu besserer Kommunikation und fundierteren Entscheidungen beiträgt.

- Validierung und Verifizierung.

Virtuelles Prototyping: Bevor ein physischer Prototyp gebaut wird, wird das virtuelle Modell in der Simulationsumgebung gründlich getestet, was den Bedarf an teuren physischen Prototypen reduziert und Entwicklungszeit spart. Realitätsnahe Genauigkeit: Die Simulationen basieren auf hochpräzisen Modellen, die die physikalischen Gegebenheiten der realen Welt berücksichtigen. Dadurch wird sichergestellt, dass die virtuellen Tests eine zuverlässige Vorhersage über die Leistung des Produkts nach dem Bau sind. Das Risiko kostspieliger Rückrufe oder Ausfälle nach Produktfreigabe wird minimiert.

- Lebenszyklus-Management.

Kontinuierliche Aktualisierungen und Verbesserungen während des gesamten Lebenszyklus des Produkts: Vom ersten Entwurf über die Produktion bis hin zur Wartung kann das Modell kontinuierlich an neue Anforderungen oder Technologien angepasst werden. Produkte werden nachhaltiger und besser, z. B. durch Testen verschiedener Materialien und Prozesse mit minimalen Umweltauswirkungen, und das bei kürzeren Entwicklungszeiten und reduzierten Kosten. Alle Daten aus dem Modellierungs- und Simulationsprozess werden gespeichert und können für zukünftige Projekte wiederverwendet werden, was die Effizienz und den Wissenserhalt im gesamten Unternehmen verbessert.

Unser FAZIT: MODSIM bringt Ihnen greifbare Vorteile.

Gegenüber dem bisherigen inflexiblen Designprozess bekommen Sie mit MODSIM schnellere Entwicklungszyklen bei geringeren Kosten. Dazu eine bessere Zusammenarbeit und höhere Qualität der Ergebnisse. MODSIM ermöglicht Unternehmen, innovative und optimierte Produkte effizienter auf den Markt zu bringen und gleichzeitig Risiken zu reduzieren und die Nachhaltigkeit zu verbessern, sowie Unternehmens-Know-how zu pflegen.

Weitere Informationen finden Sie auf unserer MODSIM Themenseite.

Kategorien

Allgemein Neuigkeiten Ratgeber Tipps & Tricks

Zum Bechtle PLM News-Service anmelden.

Keine Neuigkeiten, Tipps & Tricks, Events u.v.m. rundum Engineering & Manufacturing mehr verpassen.

Weitere Beiträge

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!