Teil 1: Schrauben in der FEA – Modellierungsstrategien in 3D, 2D und 1D.

Wie gut kennen Sie sich mit Schrauben in der FEA aus?

Testen Sie Ihr Wissen rund um die Modellierung von Schrauben in der Finite-Elemente-Analyse. Im Laufe der Blogreihe, erhalten Sie zu diesen Fragen wichtige Impulse.

- Würden Sie Schrauben direkt aus der CAD-Toolbox in ein FE-Modell übernehmen? Oder lohnt es sich, vor dem Vernetzen über Details wie Fasen und Radien – gerade bei Schrauben und Muttern – genauer nachzudenken?

- Mit oder ohne Gewinde? Sollten Schrauben im FE-Modell ein Gewinde besitzen? Und falls Sie sagen: „Für die FEA lieber 3D-Schrauben ohne Gewinde“ – wie würden Sie diese dann im Bereich der Gewindeeingriffslänge befestigen?

- Rotationssymmetrie nutzen? Wenn Sie das Gewinde einer Druckschraube analysieren müssten – etwa zur Abdichtung einer Ölbohrung unter Anpressdruck – wäre eine rotationssymmetrische Modellierung für Sie eine Option?

- SOLIDWORKS Simulation im Detail: Was genau macht eigentlich das Verbindungsglied „Bolt Connector“? Können Sie damit auch Rutschen berechnen? Und ist eine Dauerfestigkeitsanalyse mit vorgespannten Schrauben in SOLIDWORKS Simulation möglich?

Die Bedeutung von Schrauben und Schraubbolzen.

Schrauben und Schraubbolzen sind zentrale Verbindungselemente im Maschinenbau – vom Fahrrad mit rund 30 bis 50 Stück, bis zum Fahrzeug mit etwa 10.000 Stück – so eine KI-Antwort.

Aus meiner Praxis im Sondermaschinenbau kenne ich besonders große Schrauben – von M16 bis M760. Darunter waren zwei Meter lange M100–M160-Schrauben zur Befestigung von Windkraftanlagen-Fundamenten. Im Automotive-Bereich begegnete ich dagegen eher klassischen Schraubbolzen, oft mit angeschweißten Muttern („Weldnuts“) für die Robotermontage.

„Schrauben und Schraubbolzen spielen im Maschinenbau eine tragende Rolle: Von einfachsten Anwendungen bis hin zu hochkomplexen Anlagen sind Schrauben (Scheiben, Muttern, …) das wichtigste Verbindungselement.“

Umso erstaunlicher ist es, wie wenig in der FEA über eine passende Modellierung dieser Elemente nachgedacht wird. Meine Erfahrung aus gut 15 Jahren mit der Modellierung und Berechnung von Schrauben „in a Nutshell“:

„Die einzig richtige Modellierungsstrategie für Schrauben und Schraubbolzen gibt es nicht! Es gibt aber sinnvolle und gut geeignete und eher ungeeignete Strategien – nur wenige kennen diese verschiedenen Möglichkeiten.“

Was passiert beim Vorspannen einer Schraube und warum ist Zugbelastung so wichtig?

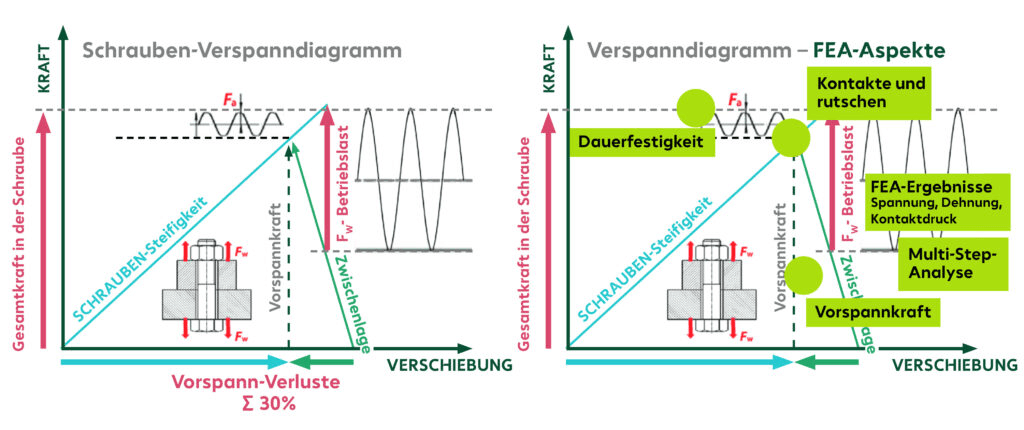

Vielleicht kennen Sie das Verspanndiagramm aus Abbildung 1 (links). Es zeigt, was beim Anziehen einer Schraube passiert:

- Die Zwischenlagen (z. B. Bauteile, Scheiben) werden gestaucht.

- Im Schraubenschaft baut sich eine axiale Zugspannung auf.

Laut Norm darf diese Spannung im Bereich des Gewindes – also im Kerbgrund – lokal bis zu 90 Prozent der Fließgrenze erreichen. Entscheidend ist dabei die Wahl der richtigen Vorspannkraft: Der Schnittpunkt der Kennlinien im Diagramm markiert die optimale Schraubenvorspannung.

Diese muss so gewählt sein, dass die Schraube in jedem Betriebszustand auf Zug belastet bleibt. Nur so lässt sich sicherstellen, dass sich die Zwischenlagen nicht verschieben – eine Grundvoraussetzung für die zuverlässige Funktion der Verbindung.

„Schrauben müssen immer auf Zug belastet sein – auch im Betrieb, anders als beispielsweise Bolzen (keine Schraubbolzen!).“

Ein Verschieben der Zwischenlage belastet die Schraubverbindung ungünstig auf Scherung, was schnell zu einem Versagen der Schraubverbindung durch Abscheren führen würde.

Vorspannung in der FEA – worauf kommt es an?

Das bringt uns zu den FEA-Aspekten der Schraubenmodellierung aus Abbildung 1 (rechts).

- Beim realen typischen Anziehen einer Schraube, z. B. mit einem Schraubenschlüssel oder Drehmoment-Schlüssel wird die Schraube tordiert (ungünstig!) und axial verspannt. Durch Reibung, Setzeffekte, … entstehen zudem Verluste, die die Vorspannkraft um bis zu 30 Prozent verringern können!

- Spezielle torsionsfreie Vorspannverfahren, beispielsweise das Anziehen eines Schraubbolzens mit Hilfe einer Schrauben-Spannvorrichtung können diese Verluste auf ca. 10 Prozent reduzieren.

- STEP_1 (erster Lastschritt): Schrauben-Vorspannung aufbringen.

- STEP_2 ff. (zweiter und ggf. weitere Lastschritte): Vorspannung halten und dazu Betriebslast(en) auf Zwischenlage(n) aufbringen.

Um Rutschen am Schraubenkopf, Abscheren und andere Versagensmechanismen mit der FEA sicher vorhersagen zu können, sind Vorspannung, Kontakte/Spiel geeignet zu definieren, ebenso der Gewindeeingriff.

Was brauche ich dafür? Was kann FE-Safe?

Der unterschätzte 3D-Effekt: Warum kleine Features große Probleme machen.

„Vermeiden Sie den klassischen Anfängerfehler. 3D-Daten für Schrauben, Scheiben, Muttern, etc. sollten Sie für Ihre FEA nie direkt aus der CAD-Toolbox entnehmen.“

Die Geometrie direkt aus dem CAD, beispielweise aus der SOLIDWORKS Toolbox ist für eine FEA oft viel zu detailliert.

Besonders kleine Features wie Fasen oder Radien, die 1:1 aus dem CAD-Modell übernommen wurden, verursachen beim Vernetzen viele zusätzliche Elemente. Diese haben meist keinen Einfluss auf das Ergebnis, verlängern aber die Rechenzeit und können zu Konvergenzproblemen führen – vor allem, wenn die Elementform stark von der Idealform abweicht.

Nehmen wir eine Schraube mit 24 mm Kopfdurchmesser, jeweils 1 mm Fase und Radius, und einer Elementkantenlänge von 2 mm. Die Vernetzung erfolgt mit 1 Element über die Höhe.

Mit einer praxisnahen Näherungsformel lässt sich abschätzen, wie viele zusätzliche HEXA-Elemente durch diese kleinen Features entstehen. Sie basiert auf dem Verhältnis von Fläche zu Elementgröße und berücksichtigt Anzahl und Höhe der Features.

Ergebnis: Rund 184 zusätzliche HEXA-Elemente – nur durch Fase und Radius.

Übrigens, wenn Sie die Elementlänge auf z. B. 3 mm vergrößern, sind es in unserem Beispiel bereits ca. 100 Elemente für die Vernetzung der Geometrie weniger! Außerdem sind in SOLIDWORKS Simulation nur TETRA-Elemente möglich – keine HEXA-Elemente. Da ein HEXA-Element mindestens zwei TETRA-Elementen entspricht, entstehen deutlich mehr Elemente. Allein die Fase im Beispiel erzeugt bereits ca. 400 TETRA-Elemente. Zusätzlich erzeugt der Tetra-Vernetzer im Schraubenkern oft größere, unregelmäßige Elemente, was die Netzqualität verschlechtert und die Konvergenz verlangsamt. Es lohnt sich also, für eine gute Vernetzung etwas Zeit zu investieren.

Die 3D-Strategien: Wann ist 3D sinnvoll und wann nicht?

Die Entscheidung hängt stark von der Anzahl der Schrauben und dem Analyseziel ab. In manchen Fällen lässt sich eine vereinfachte Modellierung nicht vermeiden – etwa wenn eine Norm eine 3D-Darstellung mit Gewinde fordert oder wenn spezielle Effekte wie Durchrutschen am Schraubenkopf untersucht werden sollen.

„Vermeiden Sie, wann immer möglich die 3D-Schraubenmodellierung, insbesondere wenn Sie viele Schrauben haben!“

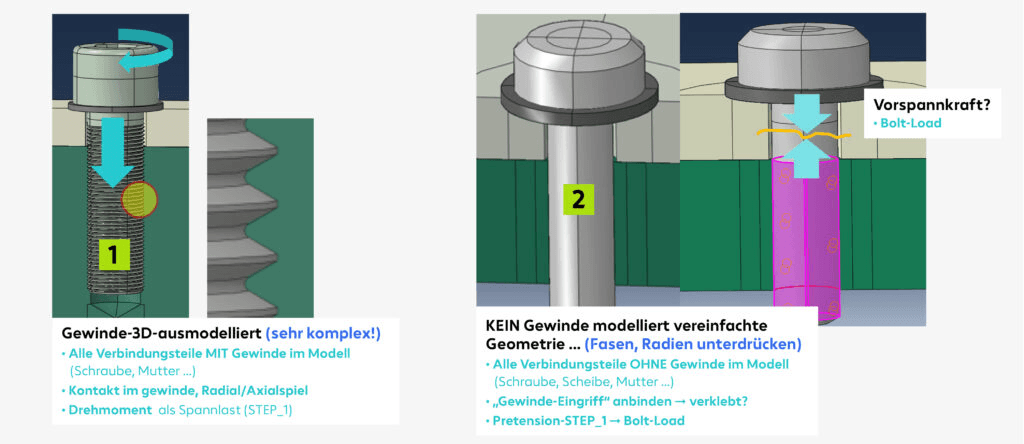

Abbildung 2 zeigt verschiedene Möglichkeiten, wie Schrauben in 3D modelliert werden können. Der erste wichtige Punkt: Modellieren Sie mit oder ohne Gewinde?

- Ohne Gewinde: Die Vorspannung muss anders eingebracht werden, z. B. über eine definierte Kontaktfläche oder eine Bolt-Load. Der Gewindebereich muss separat angebunden werden.

- Mit Gewinde: Die Vorspannung kann realitätsnah über eine Verdrehung des Schraubenkopfes erzeugt werden – allerdings mit deutlich höherem Modellierungs- und Rechenaufwand.

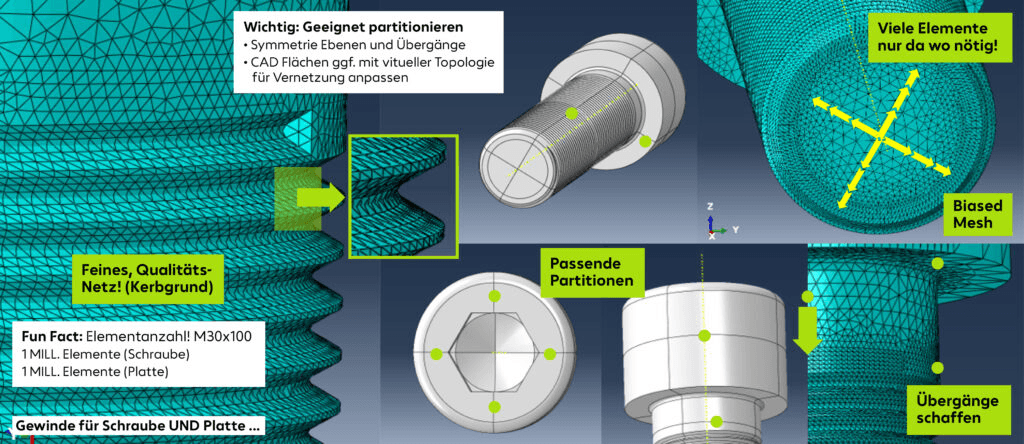

Praktische Tipps zur 3D-Schraubenmodellierung.

- CAD-Geometrie vereinfachen

Wenn möglich, ohne Gewinde modellieren und unnötige Details wie Fasen und Radien entfernen. - Bauteil-Symmetrie mit Partitionen erfassen

Jedes symmetrische Bauteil (Schraube, Mutter, Scheibe) sollte immer auch symmetrisch vernetzt sein – idealerweise mit einem HEXA-Mesh. Also machen Sie Partitionen (Teilung der Vernetzung) längs in den zwei Symmetrie-Ebenen. - Vorspannung korrekt einleiten

Schrauben mit Gewinde: hier wird die Vorspannung durch eine Verdrehung/Torsion des Schraubenkopfes realitätsnah eingeleitet.

Schrauben ohne Gewinde: die Vorspannkraft wird hier über die sogenannte Bolt-Load direkt in den Schaft eingeleitet, dazu mehr im Teil 2. - Übergänge anlegen

Übergänge zwischen Kopf, Schaft und Gewinde erfordern zusätzliche Partitionen – idealerweise senkrecht zur Schraubenachse. - Vernetzung gezielt steuern

Dort, wo Sie auswerten möchten (z. B. Gewinde oder Kerbgrund), sollten Sie fein vernetzen.

In weniger kritischen Bereichen (z. B. Schraubenmitte) darf das Netz gröber sein. ➝ Nutzen Sie z. B. in Abaqus die Strategien FREE_MESH und BIASED MESH (siehe Abbildung 3). - Kontakte definieren

Für eine realistische Simulation brauchen Sie mindestens fünf Surface-to-Surface-Kontakte pro Schraube. Drei axial (Zwischenlage, Scheibe, Kopf) und zwei radial (z. B. Gewindeeingriff).

Alternative: Ein GENERAL CONTACT in Abaqus definieren. Dieser allgemeine Bauteilkontakt erfasst alle vorhandenen und möglichen Kontakte, inklusive Selbstkontakt(e), Balkenberührungen und Schalenkontakte aller Art! In SOLIDWORKS Simulation gibt es die „Globale Interaktion“, welche ähnlich funktioniert.

In der folgenden Abbildung 3 sehen Sie, wie ein gutes Netz mit TETRA-Elementen aussehen kann. Um die Vernetzung vorzubereiten, sollten Sie zunächst die Bauteile geeignet partitionieren: Partitionen (VP: Volumen- Partition, FP: Flächen-Partition) mit:

- VP Symmetrie: 2 Symmetrie-Ebenen der Schraube.

- VP Übergang: vom Schraubenkopf zum -schaft

- FP Übergang: vom Schraubenschaft zum Gewinde.

- VP Teilung: am Schraubenkopf-Feature, entsprechend Innen-Sechskant.

Sie sehen wie EDGES (Kanten/Linien) mit der BIASED-MESH Strategie vernetzt wurden. Damit bekommen Sie einerseits viele Elemente am kritischen Gewinde und andererseits deutlich weniger Elemente nahe der Schraubenachse. Mit einer Flächenpartition und der FREE-MESH Strategie wurde ein Übergang von einem grob vernetzten Schraubenkopf zu dem fein vernetzten Gewinde geschaffen. Der möglicherweise kritische Radius am Übergang vom Schraubenkopf zum -schaft wurde wiederum fein vernetzt.

Was macht das Modell komplex?

- Viele Elemente

Mit bis zu 2 Millionen Elementen in unserem Beispiel (Schraube und Platte) liegen wir bereits in der Größenordnung der FEA einer kompletten PKW-Karosserie. - Lange Rechenzeit

ca. 8 Stunden mit 4 CPUs. - Nichtlinearitäten

Spiel, Reibung, Kontaktverhalten. Nichtlineare Berechnung, mit langsamer Konvergenz. Bei Gewinde-Radial-/Axialspiel entstehen destabilisierende Starrkörpermoden. - TETRA-Elemente

Schwerer durch Partitionen zu kontrollieren, Gefahr von verzerrten Elementen. - Komplexität des Modellaufbaus und der Analyse

Die 3D-Modellierung mit Gewinde erfordert eine exakte Positionierung der Gewinde zueinander sowie eine saubere Kontaktdefinition. - Zusätzliche Dämpfung nötig

STEP_STABILIZE: wirkt auf alle Bewegungen (kann Ergebnisse verfälschen).

CONTACT_STABILIZE: wirkt nur temporär auf Kontakte (empfohlen).

3D-Modellierung mit Gewinde nur im Ausnahmefall sinnvoll.

Die Modellierung einer kompletten Baugruppe mit 3D-Schrauben und Gewinde ist in der Regel nicht praktikabel – zu aufwendig, zu rechenintensiv. Deshalb zeige ich Ihnen im nächsten Beitrag (Teil 2: Schrauben in der FEA), wie Sie Schrauben ohne Gewinde effizient in 3D modellieren können.